La rimelatura elettroslag (ESR) affina fondamentalmente la struttura interna dell'acciaio H13 per ottimizzarne le prestazioni meccaniche. Controllando il processo di raffreddamento, l'ESR inibisce specificamente l'ingrossamento dei grandi carbonitruri primari e riduce significativamente la segregazione elementare. Ciò si traduce in un materiale con proprietà isotropiche superiori, il che significa che possiede una resistenza e una tenacità uniformi in tutte le direzioni.

Il valore fondamentale della rimelatura elettroslag risiede nella sua capacità di sopprimere la crescita di particelle di carbonitruri grandi e dannose attraverso velocità di raffreddamento precise. Ciò crea una microstruttura più pulita e omogenea, essenziale per applicazioni ad alte prestazioni.

La meccanica del raffinamento microstrutturale

Per capire perché l'ESR migliora la distribuzione dei carbonitruri, bisogna esaminare come viene lavorato l'acciaio.

Il processo di raffinazione secondaria

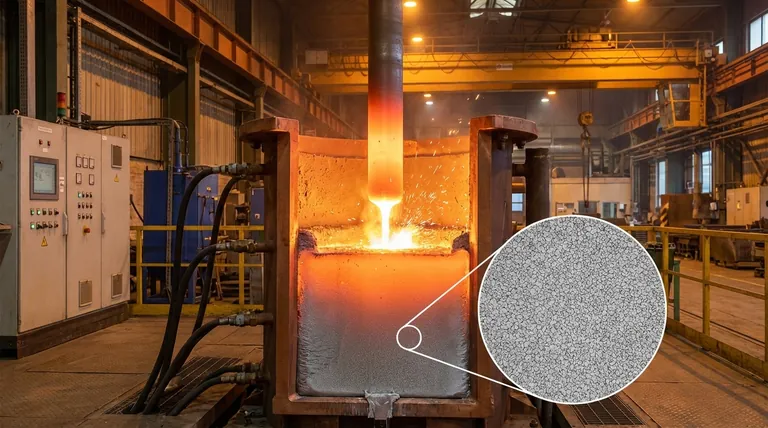

L'ESR è definita come un processo di raffinazione secondaria. Un elettrodo consumabile realizzato con l'acciaio base viene fuso dal calore di resistenza generato all'interno di un bagno di scorie conduttivo.

Purificazione tramite scorie

Mentre il metallo fonde, le goccioline attraversano questo strato di scorie. Questo transito filtra l'acciaio, purificando ulteriormente le goccioline di metallo prima che solidifichino.

Solidificazione controllata

Il processo utilizza uno stampo specializzato con caratteristiche di raffreddamento specifiche. Questo ambiente controllato è il fattore critico che determina la disposizione finale dei componenti interni dell'acciaio.

Impatto sui carbonitruri e sulla segregazione

Il raffreddamento specifico fornito dall'ESR affronta direttamente i difetti comuni riscontrati nella produzione standard di acciaio H13.

Inibizione della crescita delle particelle

La colata standard può consentire ai carbonitruri di crescere in aggregati grandi e fragili. L'ESR inibisce l'ingrossamento dei grandi carbonitruri primari, mantenendo queste particelle piccole e ben distribuite.

Riduzione della segregazione elementare

In molti processi di produzione dell'acciaio, gli elementi chimici tendono a separarsi o "segregare" durante il raffreddamento. L'ESR riduce significativamente questa segregazione elementare, garantendo una composizione chimica costante in tutto l'ingotto.

Ottenimento di proprietà isotropiche

La combinazione di una fine distribuzione dei carbonitruri e una ridotta segregazione migliora le proprietà isotropiche dell'acciaio H13. Ciò garantisce che il materiale si comporti in modo prevedibile indipendentemente dalla direzione dello stress o del carico.

Comprensione delle implicazioni del processo

Sebbene i benefici siano significativi, è importante riconoscere la natura del processo.

Requisiti di elaborazione aggiuntivi

L'ESR è una fase secondaria, il che significa che avviene *dopo* la creazione iniziale dell'elettrodo di acciaio. Richiede attrezzature specializzate per mantenere il bagno di scorie e gestire il calore di resistenza necessario per la rimelatura.

Dipendenza dalle velocità di raffreddamento

Il successo della distribuzione dei carbonitruri dipende fortemente dalle caratteristiche di raffreddamento specifiche dello stampo. Deviazioni in questo profilo di raffreddamento potrebbero compromettere l'inibizione dell'ingrossamento delle particelle.

Fare la scelta giusta per il tuo obiettivo

Quando si selezionano materiali per applicazioni critiche, comprendere l'influenza dell'ESR sull'acciaio H13 consente un processo decisionale migliore.

- Se la tua priorità principale è la durabilità e la tenacità: Dai priorità all'H13 lavorato con ESR per garantire che i grandi carbonitruri primari siano minimizzati, riducendo i potenziali punti di frattura.

- Se la tua priorità principale è la resistenza multidirezionale: Seleziona l'acciaio ESR per sfruttare le sue proprietà isotropiche migliorate derivanti dalla ridotta segregazione elementare.

Utilizzando la rimelatura elettroslag, si garantisce che l'acciaio H13 raggiunga l'uniformità microstrutturale richiesta per ambienti ad alto stress.

Tabella riassuntiva:

| Caratteristica | Impatto del processo ESR sull'acciaio H13 |

|---|---|

| Crescita dei carbonitruri | Inibisce l'ingrossamento di grandi particelle primarie |

| Distribuzione elementare | Riduce significativamente la segregazione chimica |

| Struttura interna | Ottiene una microstruttura più pulita e omogenea |

| Qualità meccanica | Fornisce proprietà isotropiche (multidirezionali) superiori |

| Metodo di purificazione | Filtrazione delle goccioline di metallo attraverso un bagno di scorie conduttivo |

Eleva le prestazioni del tuo materiale con KINTEK

Stai cercando di ottimizzare l'integrità microstrutturale delle tue leghe ad alte prestazioni? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre soluzioni termiche specializzate, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di lavorazione dei materiali uniche.

Sia che tu stia affinando acciaio H13 o sviluppando ceramiche avanzate, i nostri forni ad alta temperatura di precisione per laboratori garantiscono la solidificazione controllata e gli ambienti di riscaldamento necessari per proprietà isotropiche superiori. Non accontentarti di risultati incoerenti.

Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato e scopri come la nostra tecnologia esperta può portare precisione nel tuo laboratorio o linea di produzione.

Riferimenti

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un misuratore LCR ad alta frequenza nell'analisi della CIS delle ceramiche SSBSN? Svelare i segreti microstrutturali

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 120°C per 16 ore per i catalizzatori NiCuCe? Ottimizzare la dispersione del sito

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché l'adsorbimento delle diossine è più efficace utilizzando i nanotubi di carbonio (CNT)? Spiegazione dell'efficienza 3 volte superiore

- Perché è necessario utilizzare un forno di essiccazione sottovuoto per catodi di grafene poroso? Garantire le massime prestazioni della batteria

- Perché sono necessari 800 °C per gli NCNT? Sblocca una conduttività e un trasporto ionico superiori

- Come influisce l'attrezzatura di preriscaldamento del substrato sulla formazione e distribuzione della fase Laves nell'Inconel 718?

- Come vengono utilizzati gli agitatori magnetici e le stufe a temperatura costante nella sintesi chimica umida di nanofili di seleniuro di rame?