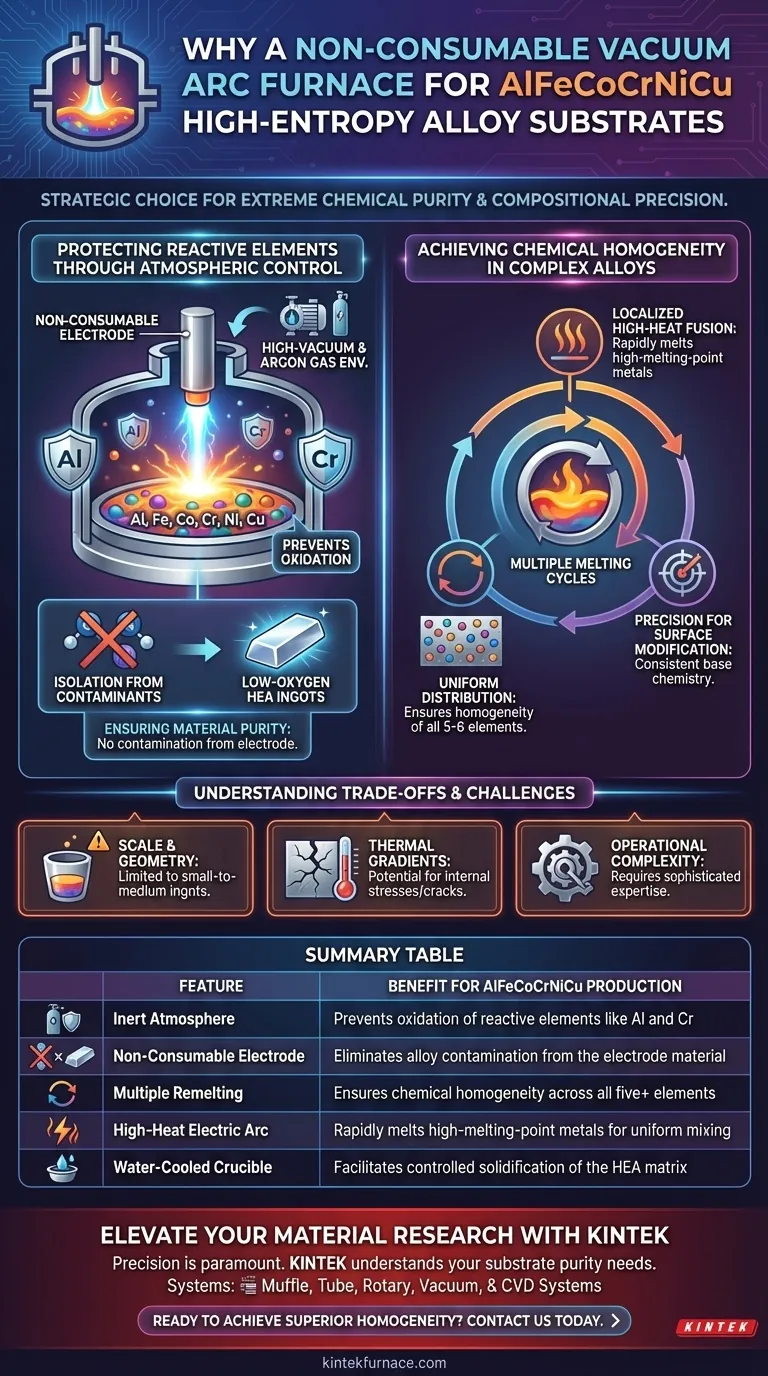

La scelta di un forno ad arco sotto vuoto non consumabile è una decisione strategica guidata dalla necessità di estrema purezza chimica e precisione composizionale. Operando in un ambiente ad alto vuoto o di gas inerte, questa apparecchiatura protegge gli elementi reattivi come l'alluminio dall'ossidazione atmosferica. Inoltre, l'uso di elettrodi non consumabili consente cicli di fusione ripetuti, essenziali per garantire l'uniformità chimica di complessi lingotti di leghe ad alta entropia (HEA) AlFeCoCrNiCu.

Per produrre con successo substrati AlFeCoCrNiCu, il processo di fusione deve superare le doppie sfide dell'ossidazione ad alta temperatura e della miscelazione non uniforme di molteplici elementi metallici. Il forno ad arco sotto vuoto non consumabile risolve questo problema fornendo un ambiente controllato e ad alta temperatura che preserva la purezza della lega raggiungendo una distribuzione omogenea dei componenti.

Protezione degli Elementi Reattivi Tramite Controllo Atmosferico

Prevenzione della Perdita Ossidativa

Elementi come Alluminio (Al) e Cromo (Cr) sono altamente reattivi e soggetti a rapida ossidazione a temperature elevate. Il forno ad arco sotto vuoto elimina questo rischio evacuando la camera di fusione e riempiendola con argon di elevata purezza.

Isolamento dai Contaminanti

Fornendo un ambiente sigillato, il forno isola il bagno fuso dall'ossigeno e dall'azoto presenti nell'aria. Questo isolamento è fondamentale per produrre lingotti HEA a basso contenuto di ossigeno che mantengano le loro proprietà meccaniche e chimiche previste.

Garanzia della Purezza del Materiale

La natura "non consumabile" dell'elettrodo è vitale; a differenza degli elettrodi consumabili, non si fonde nella lega. Ciò garantisce che il substrato risultante rimanga una matrice metallica di elevata purezza senza contaminazione indesiderata dal materiale dell'elettrodo stesso.

Raggiungimento dell'Omogeneità Chimica in Leghe Complesse

La Necessità di Molteplici Cicli di Fusione

Le leghe ad alta entropia come AlFeCoCrNiCu sono composte da più elementi con diversi punti di fusione e densità. Il forno consente molteplici cicli di fusione, necessari per agitare il bagno fuso e garantire che tutti e cinque o sei gli elementi siano distribuiti uniformemente in tutto il lingotto.

Fusione Localizzata ad Alta Temperatura

L'arco elettrico genera temperature elevate localizzate in grado di fondere rapidamente anche metalli con punti di fusione elevati all'interno della miscela. Questa rapida fusione è il passaggio fondamentale per creare una struttura HEA stabile, monofase o polifase.

Precisione per la Modifica Superficiale

Poiché questi lingotti servono spesso come substrati per ulteriori trattamenti superficiali, la precisione composizionale è non negoziabile. Il forno ad arco sotto vuoto fornisce la coerenza necessaria per garantire che la chimica di base del substrato non influenzi negativamente gli strati di modifica successivi.

Comprensione dei Compromessi e delle Sfide

Limitazioni di Scala e Geometria

Sebbene il forno ad arco sotto vuoto produca materiale di alta qualità, è spesso limitato alla produzione di lingotti di piccole e medie dimensioni. Ciò lo rende uno strumento eccellente per la ricerca di laboratorio e la preparazione di substrati ad alta precisione, ma meno efficiente per la produzione industriale di massa.

Problemi di Gradiente Termico

Il rapido raffreddamento spesso associato ai crogioli in rame raffreddati ad acqua in questi forni può portare a tensioni interne o specifiche tessiture di solidificazione. Se non gestiti attentamente, questi gradienti possono causare crepe microscopiche o strutture a grana non uniforme all'interno della matrice AlFeCoCrNiCu.

Complessità Operativa

Il mantenimento di un alto vuoto e la gestione delle pressioni dei gas inerti richiedono attrezzature e competenze sofisticate. Qualsiasi guasto alla tenuta del vuoto durante il processo di fusione può portare al rapido deterioramento dell'intero lotto di lega a causa di un'improvvisa ossidazione.

Come Applicare Questo al Tuo Progetto

Quando si preparano substrati AlFeCoCrNiCu, la scelta dell'attrezzatura dovrebbe essere allineata ai requisiti finali di prestazioni e purezza della lega.

- Se la tua priorità è l'elevata purezza chimica: Utilizza il forno ad arco sotto vuoto con almeno tre o cinque cicli di "ribaltamento e rifusione" per garantire la completa distribuzione di elementi reattivi come l'alluminio.

- Se la tua priorità è prevenire la perdita di elementi: Assicurati che la camera sia pre-evacuata a un alto vuoto prima di riempirla con argon per creare un ambiente ultra-pulito per l'arco elettrico.

- Se la tua priorità è la successiva modifica superficiale: Dai priorità alla precisione della composizione iniziale del lingotto, poiché il forno ad arco sotto vuoto è lo strumento più affidabile per creare una base stabile per i rivestimenti.

Sfruttando il controllo atmosferico e la precisione di fusione di un forno ad arco sotto vuoto non consumabile, garantisci che il complesso sistema AlFeCoCrNiCu raggiunga la stabilità ad alta entropia richiesta per le applicazioni ingegneristiche avanzate.

Tabella Riassuntiva:

| Caratteristica | Beneficio per la Produzione di AlFeCoCrNiCu |

|---|---|

| Atmosfera Inerte | Previene l'ossidazione di elementi reattivi come Al e Cr |

| Elettrodo Non Consumabile | Elimina la contaminazione della lega dal materiale dell'elettrodo |

| Molteplici Rifusioni | Garantisce l'omogeneità chimica tra tutti i cinque+ elementi |

| Arco Elettrico ad Alta Temperatura | Fonde rapidamente metalli ad alto punto di fusione per una miscelazione uniforme |

| Crogiolo Raffreddato ad Acqua | Facilita la solidificazione controllata della matrice HEA |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è fondamentale nello sviluppo di leghe ad alta entropia complesse come AlFeCoCrNiCu. In KINTEK, comprendiamo che l'integrità della tua ricerca dipende dalla purezza e dall'uniformità dei tuoi substrati.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio specializzati progettati per i requisiti metallurgici più esigenti. I nostri sistemi sono completamente personalizzabili per risolvere le tue sfide atmosferiche e termiche uniche.

Pronto a raggiungere un'eccellente omogeneità chimica e purezza? Contattaci oggi per scoprire come le nostre soluzioni avanzate di forni possono potenziare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Ying Wang, Bin Li. Study on the Properties of TiC Coating Deposited by Spark Discharge on the Surface of AlFeCoCrNiCu High-Entropy Alloy. DOI: 10.3390/ma17164110

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i principali parametri tecnici dei forni di sinterizzazione a pressione sotto vuoto? Specifiche chiave per i materiali avanzati

- Quali sono i vantaggi di un Forno Sottovuoto a Caricamento Verticale/Inferiore? Risparmia Spazio e Aumenta la Precisione

- Perché è necessario utilizzare una stazione di degasaggio sottovuoto a 150 °C per il trattamento del campione? Ottenere un'accurata adsorbimento di CO2

- In che modo la fusione sotto vuoto o in atmosfera protettiva migliora la qualità dei materiali aerospaziali? Raggiungere purezza e prestazioni superiori

- Quali sono le dimensioni tipiche dei forni sottovuoto su scala di laboratorio? Ottimizza lo spazio e la precisione del tuo laboratorio

- Come avviene il raffreddamento in un forno a vuoto? Dominare la tempra rapida e il raffreddamento controllato

- Quali sono i componenti chiave di un sistema di condensazione in un forno di distillazione sotto vuoto? Ottenere una separazione superiore dei vapori metallici

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico