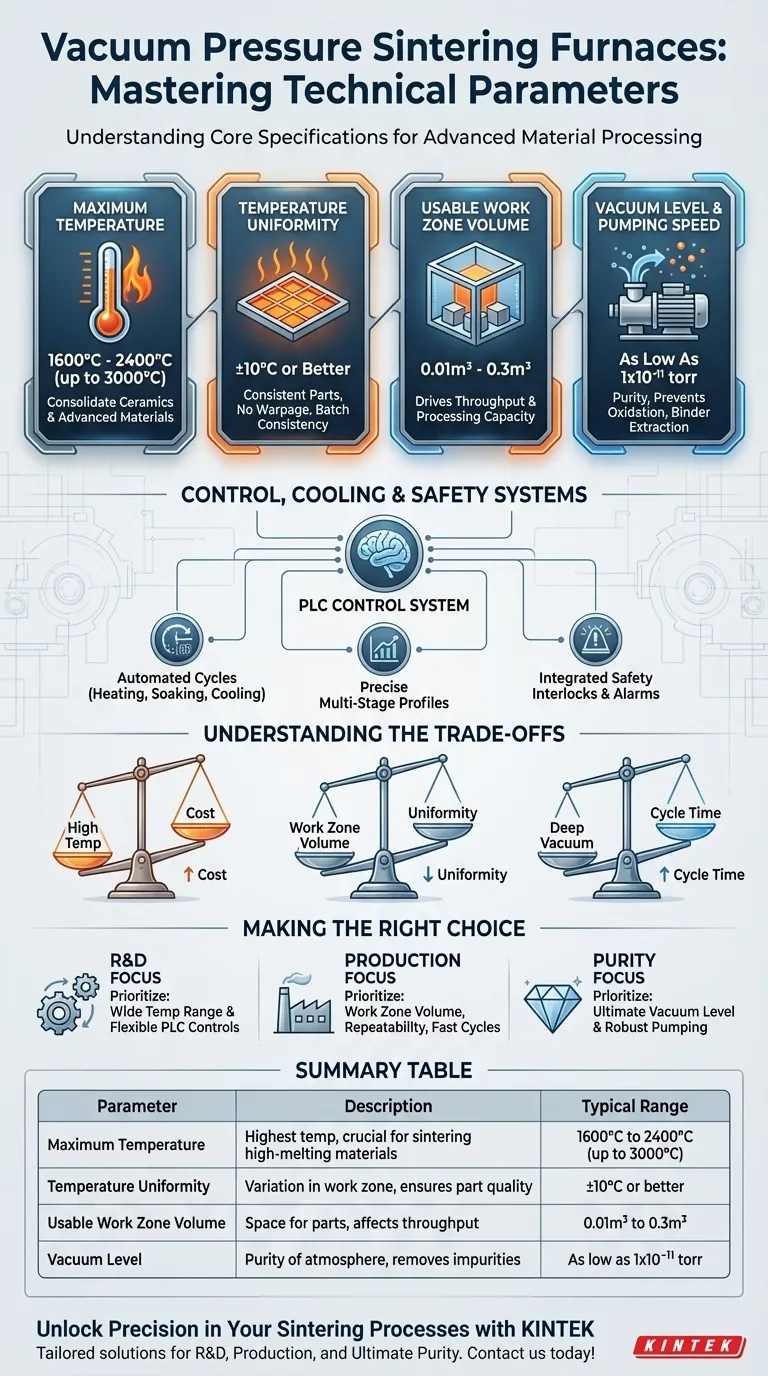

Comprendere le specifiche principali di un forno di sinterizzazione a pressione sotto vuoto è il primo passo per padroneggiare la tecnologia. I parametri tecnici principali sono la temperatura massima di esercizio, il volume utilizzabile della zona di lavoro, il livello di vuoto finale e l'uniformità della temperatura all'interno della zona di riscaldamento. Questi quattro pilastri determinano le capacità fondamentali del forno per la lavorazione di materiali avanzati.

Le specifiche di un forno non sono solo un elenco di numeri; sono un riflesso diretto della sua capacità di creare un ambiente controllato con precisione e privo di impurità. Comprendere il significato di ciascun parametro è essenziale per ottenere le proprietà desiderate del materiale e garantire la ripetibilità del processo.

Parametri Operativi Principali

Le prestazioni di qualsiasi forno di sinterizzazione a pressione sotto vuoto sono definite da una serie di metriche chiave. Questi parametri determinano i tipi di materiali che è possibile lavorare e la qualità del prodotto finale.

Temperatura Massima

La temperatura massima raggiungibile è forse il parametro più critico, poiché determina la gamma di materiali che il forno può sinterizzare. La maggior parte dei forni commerciali opera tra 1600°C e 2400°C, con alcuni sistemi specializzati che raggiungono fino a 3000°C.

Questa capacità ad alta temperatura è necessaria per consolidare ceramiche, carburi e altri materiali avanzati con elevati punti di fusione.

Uniformità della Temperatura

L'uniformità della temperatura si riferisce alla massima variazione di temperatura nell'intera zona di lavoro utilizzabile. Una specifica comune è ±10°C o migliore.

Un'eccellente uniformità è imprescindibile per produrre pezzi consistenti. Garantisce che ogni componente di un lotto, indipendentemente dalla sua posizione, sia sottoposto esattamente allo stesso ciclo termico, prevenendo deformazioni e densità del materiale non uniformi.

Volume Utilizzabile della Zona di Lavoro

Questo parametro specifica le dimensioni fisiche dello spazio disponibile per posizionare i pezzi, tipicamente misurato in metri cubi (ad esempio, da 0,01 m³ a 0,3 m³).

È un motore primario della produttività. Una zona di lavoro più grande consente di lavorare più pezzi per ciclo, ma presenta anche una maggiore sfida nel mantenere l'uniformità della temperatura e nel raggiungere rapidamente un vuoto profondo.

Livello di Vuoto e Velocità di Pompaggio

Il sistema di vuoto è essenziale per creare un'atmosfera inerte e controllata. Il livello di vuoto indica la purezza di questo ambiente, con sistemi di fascia alta che raggiungono livelli bassi fino a 1x10⁻¹¹ torr. Ciò previene l'ossidazione e rimuove le impurità atmosferiche.

Altrettanto importante è la velocità di pompaggio, che determina la rapidità con cui il forno può raggiungere il vuoto target e, soprattutto, l'efficacia con cui può estrarre i sottoprodotti come i leganti evaporati durante la fase di sgrassaggio (debinding).

Sistemi di Controllo, Raffreddamento e Sicurezza

I forni moderni sono più di semplici scatole calde e vuote. Il loro valore risiede nei sistemi sofisticati che gestiscono il processo con precisione e sicurezza.

Il Sistema di Controllo PLC

Un Controllore Logico Programmabile (PLC) è il cervello del forno. Automatizza l'intero ciclo di riscaldamento, mantenimento (soaking) e raffreddamento.

Questo controllo computerizzato garantisce un'elevata ripetibilità da lotto a lotto, fondamentale per la produzione industriale. Integra inoltre tutte le funzioni di monitoraggio e sicurezza in un sistema centralizzato.

Controllo della Temperatura e Raffreddamento

La gestione precisa della temperatura è ottenuta con controllori digitali intelligenti e termocoppie posizionate strategicamente. Questi sistemi possono eseguire profili termici complessi e multistadio con elevata precisione.

Un sistema di raffreddamento interno ad acqua pura è vitale per proteggere il corpo del forno e consentire un raffreddamento rapido e controllato del prodotto dopo la sinterizzazione, il che può ridurre i tempi di ciclo complessivi.

Funzionalità di Sicurezza Integrate

La sicurezza è fondamentale quando si lavora con alte temperature e pressioni. I forni sono dotati di numerosi interblocchi di sicurezza automatici gestiti dal PLC.

Questi includono allarmi acustici e visivi per sovratemperatura, sovracorrente e guasto dell'acqua di raffreddamento. I blocchi automatici della porta e le valvole di sfiato di emergenza proteggono sia l'operatore che l'attrezzatura.

Comprendere i Compromessi

La scelta di un forno richiede di bilanciare le prestazioni con i vincoli pratici. Nessuna configurazione singola è perfetta per ogni applicazione.

Alta Temperatura vs. Costo

Raggiungere temperature superiori a 2000°C richiede elementi riscaldanti specializzati (come la grafite) e isolamento avanzato. Ciò aumenta significativamente il costo iniziale e la manutenzione a lungo termine del forno.

Volume della Zona di Lavoro vs. Uniformità

All'aumentare delle dimensioni della zona di lavoro, diventa più difficile ed costoso progettare un sistema di riscaldamento in grado di mantenere una rigorosa uniformità della temperatura attraverso l'intero volume.

Vuoto Profondo vs. Tempo di Ciclo

Ottenere un vuoto molto profondo è un processo dispendioso in termini di tempo. Sebbene un ambiente di purezza superiore sia vantaggioso, il tempo dedicato al pompaggio della camera può ridurre la produttività complessiva, una considerazione chiave in un contesto di produzione.

Fare la Scelta Giusta per la Tua Applicazione

Le specifiche ideali del forno sono determinate interamente dal tuo obiettivo finale. Utilizza il tuo obiettivo primario per guidare la tua valutazione di questi parametri tecnici.

- Se la tua priorità principale è la ricerca e lo sviluppo: Dai priorità a un ampio intervallo di temperature massime e a controlli PLC precisi e flessibili per accogliere la sperimentazione con materiali diversi.

- Se la tua priorità principale è la produzione ad alto volume: Sottolinea il volume della zona di lavoro, la ripetibilità del processo e i tempi di ciclo rapidi (pompaggio e raffreddamento efficienti).

- Se la tua priorità principale è la massima purezza del materiale: Il livello di vuoto finale e la robustezza del sistema di pompaggio per l'estrazione dei leganti sono i parametri più critici.

In definitiva, far corrispondere le capacità tecniche del forno ai tuoi obiettivi specifici di materiale e processo è la chiave per una sinterizzazione di successo.

Tabella Riassuntiva:

| Parametro | Descrizione | Intervallo Tipico |

|---|---|---|

| Temperatura Massima | Temperatura più alta che il forno può raggiungere, cruciale per la sinterizzazione di materiali ad alto punto di fusione | Da 1600°C a 2400°C (fino a 3000°C per sistemi specializzati) |

| Uniformità della Temperatura | Variazione di temperatura nella zona di lavoro, garantisce una qualità costante dei pezzi | ±10°C o migliore |

| Volume Utilizzabile della Zona di Lavoro | Spazio disponibile per i pezzi, influisce sulla produttività e sulla capacità di lavorazione | Da 0,01 m³ a 0,3 m³ |

| Livello di Vuoto | Purezza dell'atmosfera inerte, previene l'ossidazione e rimuove le impurità | Fino a 1x10⁻¹¹ torr |

| Velocità di Pompaggio | Velocità con cui si raggiunge il vuoto e si rimuovono i sottoprodotti, influenza i tempi di ciclo | Varia a seconda del sistema, critica per l'efficienza |

Sblocca la Precisione nei Tuoi Processi di Sinterizzazione con KINTEK

Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente i requisiti sperimentali unici. Sia che tu ti concentri sulla R&S, sulla produzione ad alto volume o sulla massima purezza del materiale, i nostri forni offrono un controllo superiore della temperatura, prestazioni del vuoto e caratteristiche di sicurezza per migliorare i tuoi risultati.

Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono ottimizzare le tue applicazioni di sinterizzazione e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto