Per dirla chiaramente, un Forno Sottovuoto a Caricamento Verticale/Inferiore offre due vantaggi principali rispetto ad altri design: riduce significativamente lo spazio richiesto sul pavimento della fabbrica e la sua configurazione consente un controllo della temperatura più preciso e uniforme. Questi vantaggi di progettazione fisica si uniscono ai miglioramenti intrinseci della qualità dei materiali che tutti i forni sottovuoto forniscono.

Sebbene qualsiasi forno sottovuoto fornisca un ambiente superiore e privo di contaminazioni per il trattamento termico, il design verticale a caricamento inferiore risolve specificamente le sfide dello spazio a terra limitato e della necessità di un monitoraggio della temperatura eccezionalmente preciso per parti complesse o alte.

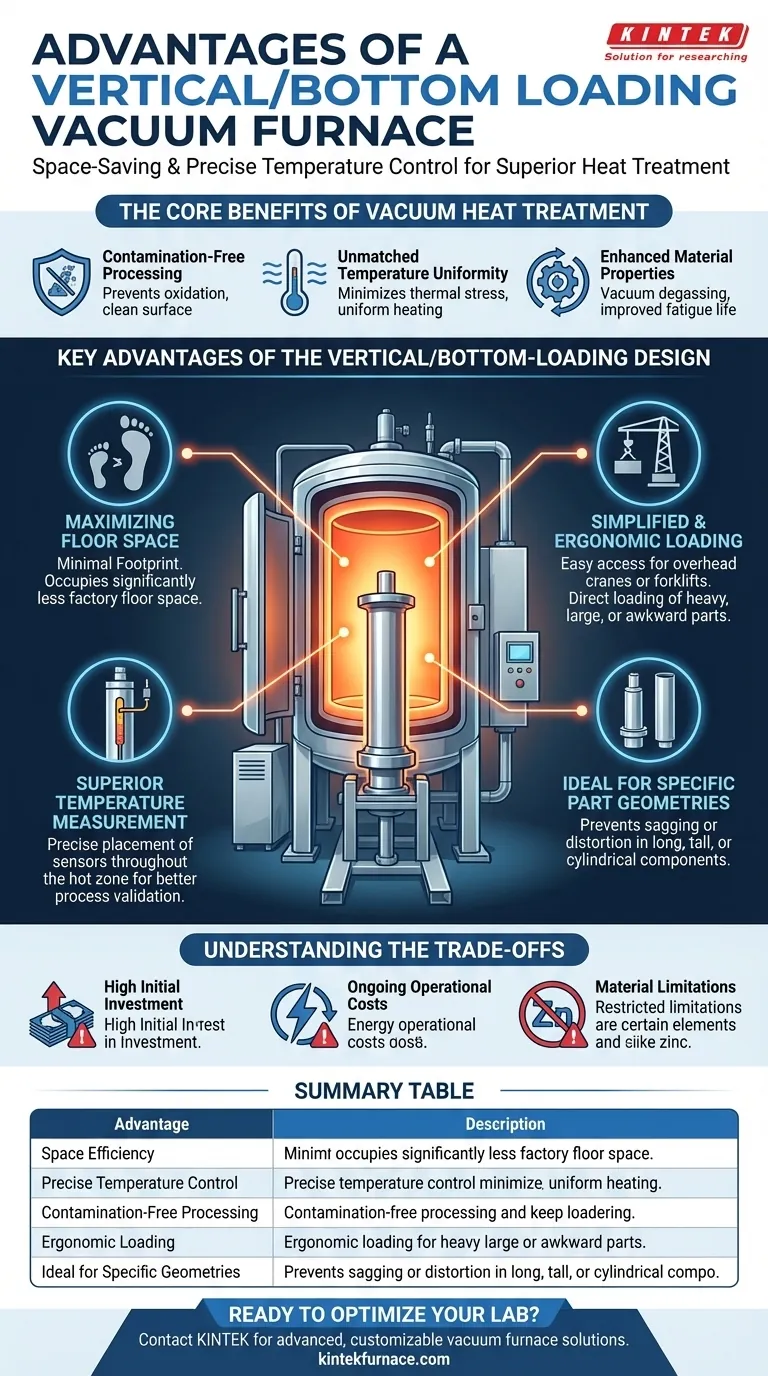

I Vantaggi Fondamentali del Trattamento Termico Sottovuoto

Prima di concentrarsi sul design verticale, è fondamentale capire perché i forni sottovuoto vengono utilizzati in primo luogo. Il processo stesso offre vantaggi fondamentali per la produzione di componenti metallici di alta qualità.

Processo Senza Contaminazioni

L'ambiente sottovuoto non è vuoto; è un'atmosfera altamente controllata da cui sono stati rimossi gas reattivi come l'ossigeno. Questo previene l'ossidazione, l'idrogenazione e la nitrurazione durante il ciclo di riscaldamento.

Il risultato è una superficie del pezzo brillante e pulita e un materiale che mantiene la sua purezza e composizione chimica previste senza formare strati superficiali indesiderati.

Uniformità di Temperatura Ineguagliabile

I moderni forni sottovuoto utilizzano sistemi di controllo avanzati ed elementi riscaldanti posizionati strategicamente, spesso realizzati in grafite o metalli refrattari come il molibdeno.

Combinato con l'assenza di correnti d'aria, ciò consente un riscaldamento eccezionalmente uniforme in tutto il carico di lavoro, riducendo al minimo lo stress termico e la distorsione nei pezzi lavorati.

Proprietà dei Materiali Migliorate

La lavorazione sottovuoto può effettivamente migliorare il metallo stesso rimuovendo i gas disciolti come ossigeno e idrogeno dalla struttura interna del materiale.

Questo effetto di "degasaggio sottovuoto" porta a proprietà meccaniche superiori, inclusa una migliore vita a fatica e duttilità.

Vantaggi Chiave del Design a Caricamento Verticale/Inferiore

L'orientamento specifico e il metodo di caricamento di un forno verticale forniscono vantaggi operativi e di processo distinti.

Massimizzazione dello Spazio a Terra

Il vantaggio più evidente è il suo ingombro minimo. Costruendo la camera del forno verticalmente anziché orizzontalmente, occupa uno spazio sul pavimento della fabbrica notevolmente inferiore e prezioso.

Caricamento Semplificato ed Ergonomico

Questo design è molto comodo per caricare pezzi pesanti, grandi o di forma irregolare. Il fondo del forno, o focolare, viene abbassato a un'altezza accessibile, consentendo il caricamento diretto con una gru a ponte o un carrello elevatore senza manovre complesse.

Misurazione della Temperatura Superiore

La configurazione verticale consente un posizionamento molto più semplice e accurato dei sensori termocoppia in tutta la zona calda.

I sensori possono essere tracciati dal basso e posizionati con precisione all'interno del carico di lavoro, garantendo che anche le aree difficili da raggiungere siano alla temperatura corretta. Ciò porta a una migliore convalida del processo e ripetibilità.

Ideale per Geometrie di Parti Specifiche

Questo design è naturalmente adatto per la lavorazione di parti lunghe, alte o cilindriche (come alberi o tubi) che potrebbero afflosciarsi, piegarsi o deformarsi se posizionate piatte in un forno orizzontale.

Comprensione dei Compromessi

Sebbene potenti, i forni sottovuoto rappresentano un investimento significativo con limitazioni specifiche che devono essere considerate.

Elevato Investimento Iniziale

I forni sottovuoto sono macchine complesse. I costi associati al camera a vuoto robusta, alle pompe ad alte prestazioni, agli elementi riscaldanti avanzati e ai sistemi di controllo sofisticati li rendono più costosi dei forni a atmosfera tradizionali.

Costi Operativi Continui

Creare e mantenere un vuoto spinto è un processo ad alta intensità energetica. Il consumo elettrico delle pompe del vuoto e del sistema di riscaldamento contribuisce a costi operativi più elevati rispetto alle alternative senza vuoto.

Limitazioni dei Materiali

Certi materiali, in particolare quelli con elementi che hanno un'alta pressione di vapore (come zinco, cadmio o manganese), possono degasare e contaminare l'interno del forno sotto un vuoto spinto. Ciò limita i tipi di leghe che possono essere lavorate efficacemente.

Come Applicare Questo al Tuo Progetto

La scelta del forno dovrebbe essere guidata da una chiara comprensione del tuo obiettivo principale.

- Se la tua priorità principale è ottimizzare una struttura affollata o lavorare componenti alti: Il forno a caricamento verticale/inferiore è la scelta superiore per la sua efficienza spaziale e la capacità di gestire geometrie di parti specifiche.

- Se la tua priorità principale è ottenere la massima purezza e uniformità del materiale: Qualsiasi forno sottovuoto è un'opzione valida, ma il monitoraggio della temperatura migliorato del design verticale può fornire un vantaggio critico per le applicazioni altamente sensibili.

- Se la tua priorità principale è ridurre al minimo la spesa iniziale di capitale: Un forno sottovuoto a scatola orizzontale tradizionale può essere una soluzione più conveniente, a condizione che si disponga di spazio a terra adeguato e che le parti non siano soggette a distorsioni.

Comprendendo questi compromessi fondamentali, puoi selezionare la tecnologia del forno che si allinea precisamente con le tue esigenze operative e gli obiettivi dei materiali.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Efficienza Spaziale | Il design verticale riduce al minimo l'ingombro a terra della fabbrica, ideale per strutture affollate. |

| Controllo Preciso della Temperatura | Il facile posizionamento delle termocoppie consente un riscaldamento uniforme e una migliore ripetibilità del processo. |

| Processo Privo di Contaminazioni | L'ambiente sottovuoto previene l'ossidazione e degasa i materiali per una purezza superiore. |

| Caricamento Ergonomico | Il caricamento inferiore semplifica la movimentazione di parti pesanti o alte con gru o carrelli elevatori. |

| Ideale per Geometrie Specifiche | Adatto per parti lunghe e cilindriche per prevenire l'afflosciamento o la distorsione. |

Pronto a ottimizzare il tuo laboratorio con un forno sottovuoto ad alte prestazioni? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo un controllo superiore della temperatura, risparmio di spazio e qualità dei materiali. Contattaci oggi per discutere come i nostri forni sottovuoto possono migliorare la tua efficienza e i risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente