Al centro del trattamento moderno dei materiali, l'efficienza di un forno a vuoto non è determinata da un singolo componente ma da un'integrazione sinergica di tecnologie chiave. I miglioramenti più significativi derivano da sistemi di controllo computerizzato avanzati per l'automazione dei processi, da una gestione termica innovativa come i design multicamera e il raffreddamento rigenerativo, e da ottimizzazioni hardware come i variatori di frequenza (VFD). Queste caratteristiche lavorano insieme per migliorare il consumo energetico, la velocità di processo e la qualità del prodotto.

La vera efficienza del forno va oltre la semplice riduzione dei costi energetici. È una misura della ripetibilità del processo, del tempo di ciclo e della qualità dell'output, tutti elementi che si ottengono combinando intelligentemente un controllo digitale preciso con una sofisticata ingegneria meccanica e termica.

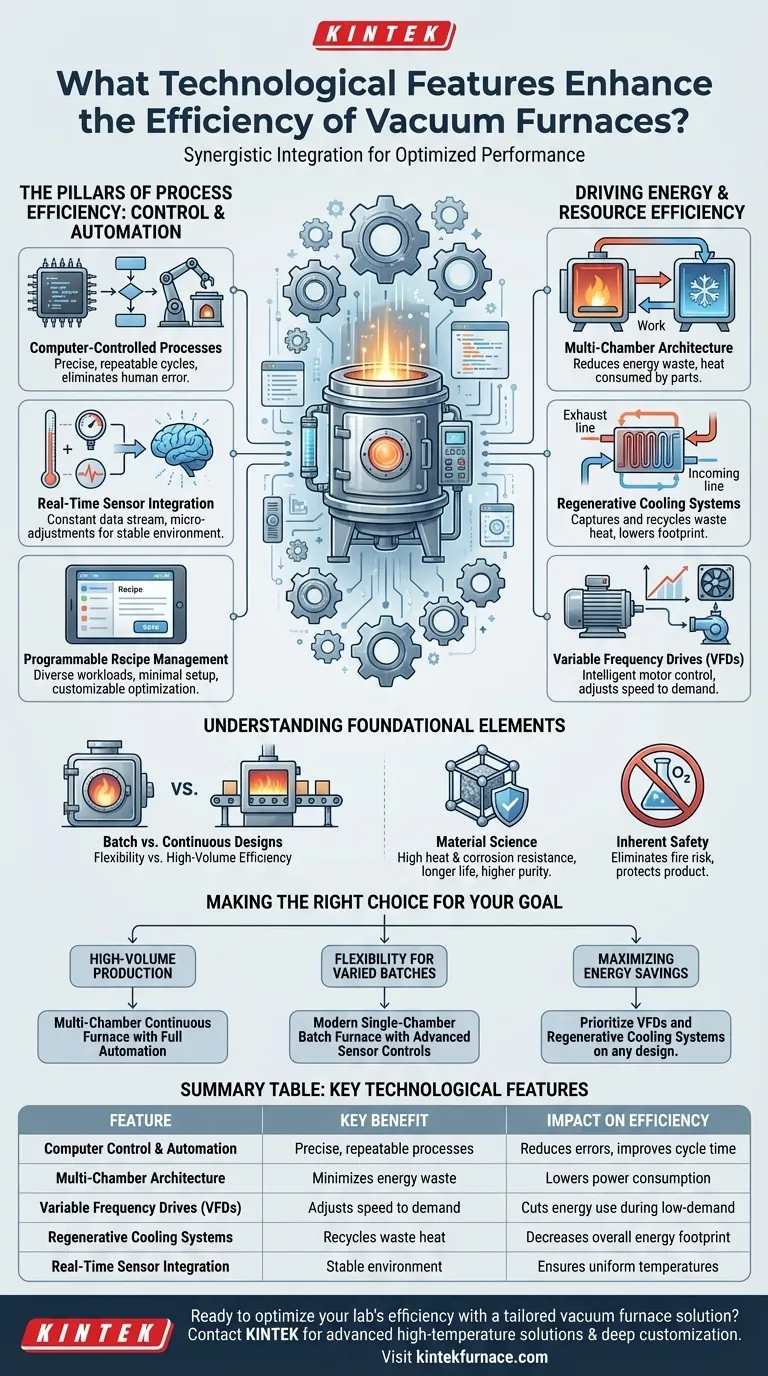

I pilastri dell'efficienza di processo: controllo e automazione

Il più grande passo avanti nell'efficienza dei forni è stato il passaggio dalla supervisione manuale al controllo di processo completamente automatizzato. Ciò garantisce che ogni ciclo sia preciso e ripetibile.

Processi controllati da computer

I moderni forni a vuoto operano su integrazione elettromeccanica, dove il software detta l'intero ciclo di trattamento. Gli operatori caricano ricette pre-programmate adattate a materiali specifici e geometrie dei pezzi, eliminando regolazioni manuali ed errori umani.

Questo livello di controllo consente una precisione estrema, garantendo che temperatura, livelli di vuoto e flusso di gas aderiscano ai parametri esatti richiesti per un risultato perfetto, ogni volta.

Integrazione di sensori in tempo reale

L'automazione è buona solo quanto i dati che riceve. I forni sono dotati di una suite di sensori, inclusi termocoppie per la temperatura, trasduttori di pressione e flussimetri per il gas.

Questi sensori forniscono un flusso costante di dati in tempo reale al controllore centrale, che può quindi apportare micro-regolazioni per mantenere un ambiente perfettamente stabile. Ciò è fondamentale per ottenere temperature uniformi, che possono variare da 800°C a oltre 3.000°C.

Gestione programmabile delle ricette

La capacità di programmare, salvare e richiamare ricette uniche è una pietra miliare dell'efficienza operativa. Consente a un singolo forno di gestire carichi di lavoro diversi con tempi di configurazione minimi.

Funzionalità come le velocità di raffreddamento programmabili e la capacità di variare il tipo e la pressione del gas offrono agli ingegneri un alto grado di personalizzazione per ottimizzare le proprietà metallurgiche del prodotto finale.

Promuovere l'efficienza energetica e delle risorse

Oltre al controllo di processo, scelte hardware e di design specifiche mirano direttamente alla riduzione del consumo di energia e risorse.

Architettura multicamera

Nei tradizionali forni a batch a camera singola, l'intera camera deve essere riscaldata e raffreddata per ogni carico. I design a più camere riducono drasticamente questo spreco.

Spostando il pezzo tra camere di riscaldamento e raffreddamento separate, il calore viene consumato quasi esclusivamente dai pezzi stessi. Ciò minimizza la potenza richiesta per riscaldare la zona calda per il ciclo successivo e porta a una gestione più coerente del carico elettrico.

Sistemi di raffreddamento rigenerativi

Una quantità significativa di energia viene persa sotto forma di calore durante la fase di raffreddamento. I sistemi rigenerativi catturano questo calore di scarto, spesso dai gas di scarico o dall'acqua di raffreddamento, e lo riciclano.

Questa energia riciclata può essere utilizzata per preriscaldare il gas in ingresso o altri processi, riducendo direttamente l'impronta energetica complessiva del forno.

Variatori di frequenza (VFD)

Le pompe a vuoto e i ventilatori di raffreddamento sono grandi consumatori di elettricità. I VFD sono controllori motore intelligenti che regolano la velocità di questi componenti per soddisfare le esigenze in tempo reale del processo.

Invece di funzionare al 100% della potenza continuamente, una pompa con un VFD aumenterà o diminuirà la velocità secondo necessità, riducendo drasticamente il consumo energetico durante le fasi meno impegnative del ciclo.

Comprendere i compromessi e gli elementi fondamentali

Sebbene le funzionalità avanzate siano critiche, l'efficienza dipende anche dal design fondamentale del forno e dal contesto in cui opera.

Design a batch vs. continuo

La maggior parte dei forni a vuoto sono forni a batch, dove un carico stazionario subisce un ciclo completo e pre-programmato. Questo design offre un'immensa flessibilità per pezzi unici o vari.

I forni continui, spesso dotati di più camere, sono progettati per la produzione ad alto volume di pezzi uniformi. Offrono un'efficienza energetica superiore per la produzione di massa ma mancano della flessibilità dei sistemi a batch.

L'importanza della scienza dei materiali

La longevità e l'affidabilità di un forno sono forme di efficienza a lungo termine. I forni costruiti con materiali che offrono elevata resistenza al calore e alla corrosione hanno una vita utile più lunga e richiedono meno manutenzione.

Questa costruzione garantisce anche una contaminazione minima del prodotto, poiché i componenti interni non si degradano né rilasciano sottoprodotti nell'ambiente sottovuoto, portando a risultati di maggiore purezza.

La sicurezza intrinseca del vuoto

Un'efficienza spesso trascurata è la sicurezza. Operando in condizioni di vuoto, l'assenza di ossigeno elimina il rischio di incendio o rapida ossidazione che può verificarsi nei forni ad atmosfera. Questo crea un ambiente più sicuro per gli operatori e protegge il prodotto da danni.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno richiede l'allineamento delle sue caratteristiche tecnologiche con le tue specifiche esigenze operative.

- Se il tuo obiettivo principale è la produzione ad alto volume e uniforme: Un forno continuo multicamera con automazione completamente integrata garantirà la massima produttività ed efficienza energetica.

- Se il tuo obiettivo principale è la flessibilità per lotti vari e più piccoli: Un moderno forno a batch monocamera dotato di controlli avanzati dei sensori e gestione delle ricette offre il miglior controllo di processo.

- Se il tuo obiettivo principale è massimizzare il risparmio energetico: Dai priorità a funzionalità come i VFD su pompe e ventilatori e un sistema di raffreddamento rigenerativo, poiché questi possono essere applicati sia a design a batch che continui.

Comprendere queste tecnologie chiave ti consente di guardare oltre il prezzo iniziale e investire in un sistema che offre vera efficienza per gli anni a venire.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave | Impatto sull'efficienza |

|---|---|---|

| Controllo computerizzato e automazione | Processi precisi e ripetibili | Riduce gli errori, migliora il tempo di ciclo e la qualità |

| Architettura multicamera | Riduce al minimo lo spreco di energia | Riduce il consumo energetico e i tempi di riscaldamento/raffreddamento |

| Variatori di frequenza (VFD) | Regola la velocità di pompa/ventilatore in base alla domanda | Riduce il consumo energetico durante le fasi di bassa richiesta |

| Sistemi di raffreddamento rigenerativi | Ricicla il calore di scarto | Diminuisce l'impronta energetica complessiva |

| Integrazione di sensori in tempo reale | Mantenimento di un ambiente stabile | Garantisce temperature uniformi e alta purezza |

Pronto a ottimizzare l'efficienza del tuo laboratorio con una soluzione di forno a vuoto su misura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e atmosfera, sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare precisamente le tue esigenze sperimentali uniche, migliorando la ripetibilità del processo, il risparmio energetico e la qualità del prodotto. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza