In sintesi, la fusione sotto vuoto e in atmosfera protettiva viene utilizzata per purificare fondamentalmente le leghe aerospaziali durante la loro creazione. Fondendo i materiali in un ambiente controllato privo di gas atmosferici, questi processi eliminano la causa principale dei difetti microscopici che altrimenti comprometterebbero la resistenza e l'affidabilità del materiale sotto stress estremo.

La sfida fondamentale nella creazione di superleghe di grado aerospaziale non è solo quella di mescolare gli elementi giusti, ma di impedire a quegli elementi di reagire con l'aria durante la fusione. Le tecniche sotto vuoto e in atmosfera protettiva sono la soluzione definitiva, trasformando un metallo standard in un materiale sufficientemente puro per le applicazioni più esigenti.

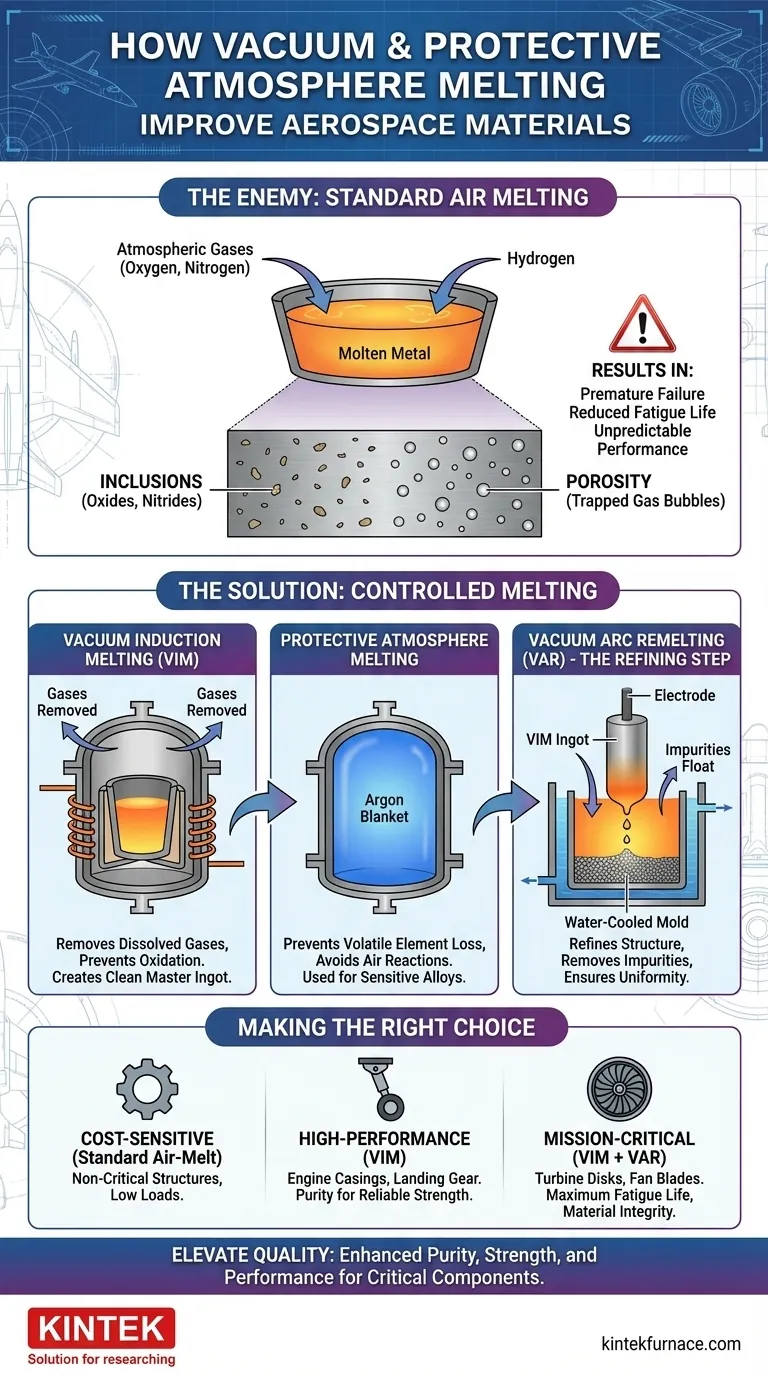

Il nemico: perché la fusione in aria standard fallisce

Per comprendere il valore della fusione sotto vuoto, devi prima capire il problema che risolve. Quando il metallo viene fuso all'aria aperta, è esposto a un ambiente altamente reattivo che introduce difetti critici.

Contaminazione da ossigeno e azoto

Il metallo fuso è altamente reattivo con l'ossigeno (~21%) e l'azoto (~78%) presenti nell'aria. Queste reazioni formano ossidi e nitruri microscopici all'interno del metallo liquido.

Quando il metallo si solidifica, questi composti non metallici rimangono intrappolati, creando particelle dure e fragili note come inclusioni. Le inclusioni agiscono come punti di concentrazione delle sollecitazioni, avviando cricche e portando a guasti prematuri.

Idrogeno e porosità

Il gas idrogeno può dissolversi facilmente nel metallo fuso. Quando il metallo si raffredda e si solidifica, la sua capacità di trattenere l'idrogeno disciolto diminuisce drasticamente.

L'eccesso di idrogeno viene forzato fuori dalla soluzione, formando minuscole bolle di gas che rimangono intrappolate nella struttura solida. Ciò si traduce in porosità: una rete di vuoti microscopici che riducono gravemente la densità del materiale e la sua capacità di sostenere carichi.

L'impatto sulle proprietà meccaniche

Per un componente aerospaziale come una pala di turbina, che ruota a migliaia di giri al minuto a temperature estreme, questi difetti sono catastrofici. Riducono drasticamente la vita a fatica, la duttilità e la tenacità alla frattura, rendendo le prestazioni del materiale imprevedibili e inaffidabili.

La soluzione: controllare l'ambiente di fusione

La fusione sotto vuoto e in atmosfera protettiva rimuove direttamente i contaminanti atmosferici che causano questi difetti, ottenendo un materiale eccezionalmente pulito e uniforme.

Fusione a Induzione Sotto Vuoto (VIM)

La VIM è spesso il primo passo. Le materie prime della lega vengono collocate in un crogiolo all'interno di una camera sigillata, e viene creato un potente vuoto.

Il processo di fusione inizia quindi, alimentato dall'induzione elettromagnetica. L'ambiente sottovuoto estrae attivamente i gas disciolti come idrogeno e azoto dal bagno fuso e, soprattutto, impedisce qualsiasi reazione con l'ossigeno. Ciò produce un lingotto madre molto pulito.

Fusione in Atmosfera Protettiva

In alcuni casi, un vuoto completo non è l'ideale, poiché può causare l'evaporazione di elementi leganti essenziali e volatili. In questi casi, si utilizza un gas inerte come l'argon.

La camera viene prima evacuata e poi riempita con argon di alta purezza. Questo crea una pressione positiva che impedisce all'aria di penetrare, fornendo al contempo una "copertura protettiva" non reattiva sopra il metallo fuso.

Rifusione ad Arco Sotto Vuoto (VAR): la fase di raffinazione

Per le applicazioni più critiche, il lingotto prodotto dalla VIM viene sottoposto a un secondo processo di raffinazione chiamato VAR. Il lingotto VIM viene utilizzato come elettrodo gigante in un'altra camera a vuoto.

Viene generato un potente arco elettrico, che fa sì che l'elettrodo si fonda goccia a goccia in uno stampo inferiore in rame raffreddato ad acqua. Questo processo di rifusione e solidificazione lento e controllato offre due vantaggi chiave:

- Dà alle impurità residue il tempo di galleggiare sulla superficie del bagno fuso.

- Crea una struttura finale altamente uniforme e a grana fine, migliorando ulteriormente le proprietà meccaniche.

Comprendere i compromessi

Sebbene questi processi forniscano una qualità senza pari, tali prestazioni hanno un costo.

Aumento significativo dei costi

I forni sottovuoto e le attrezzature associate rappresentano un enorme investimento di capitale. Anche i requisiti di consumo energetico e manutenzione sono notevolmente superiori rispetto ai forni a fusione in aria standard.

Tassi di produzione più lenti

VIM e VAR sono processi batch che richiedono molto tempo per lo sfiato della camera, la fusione e il raffreddamento. Ciò li rende intrinsecamente più lenti e meno scalabili rispetto alla fusione in aria continua, incidendo direttamente sulla produttività.

Complessità del processo

L'utilizzo di queste apparecchiature richiede tecnici altamente qualificati e rigorosi controlli di processo. Qualsiasi guasto ai sistemi sottovuoto o ai parametri di processo può compromettere un intero costoso lotto di materiale.

Fare la scelta giusta per la tua applicazione

La necessità di queste tecniche di fusione avanzate è direttamente proporzionale alla criticità della funzione del componente.

- Se la tua priorità è per strutture non critiche e sensibili ai costi: le leghe fuse in aria standard potrebbero essere perfettamente adeguate per applicazioni in cui i carichi sono bassi e il guasto non è catastrofico.

- Se la tua priorità sono componenti sottoposti a stress e ad alte prestazioni: la VIM è la base essenziale per parti come carcasse di motori o carrelli di atterraggio, dove la purezza è necessaria per una resistenza affidabile.

- Se la tua priorità sono componenti rotanti mission-critical: un processo doppio VIM/VAR è lo standard non negoziabile per parti come dischi turbina e pale di ventilatore, dove la massima vita a fatica e l'integrità del materiale sono fondamentali.

In definitiva, l'integrità di un materiale aerospaziale è il fondamento della sua sicurezza e prestazione, uno standard stabilito controllando il suo ambiente fin dalla prima fusione.

Tabella riassuntiva:

| Processo | Vantaggi chiave | Applicazioni comuni |

|---|---|---|

| Fusione a Induzione Sotto Vuoto (VIM) | Rimuove i gas disciolti, previene l'ossidazione | Carcasse motore, carrelli di atterraggio |

| Fusione in Atmosfera Protettiva | Previene la perdita di elementi, evita reazioni con l'aria | Leghe con elementi volatili |

| Rifusione ad Arco Sotto Vuoto (VAR) | Raffina la struttura, rimuove le impurità | Dischi turbina, pale di ventilatore |

Migliora la qualità dei tuoi materiali aerospaziali con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni affidabili come forni sottovuoto e a atmosfera, forni a muffola, a tubo e rotativi, oltre a sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, fornendo purezza, resistenza e prestazioni migliorate per componenti critici. Non lasciare che le impurità compromettano i tuoi risultati: contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori