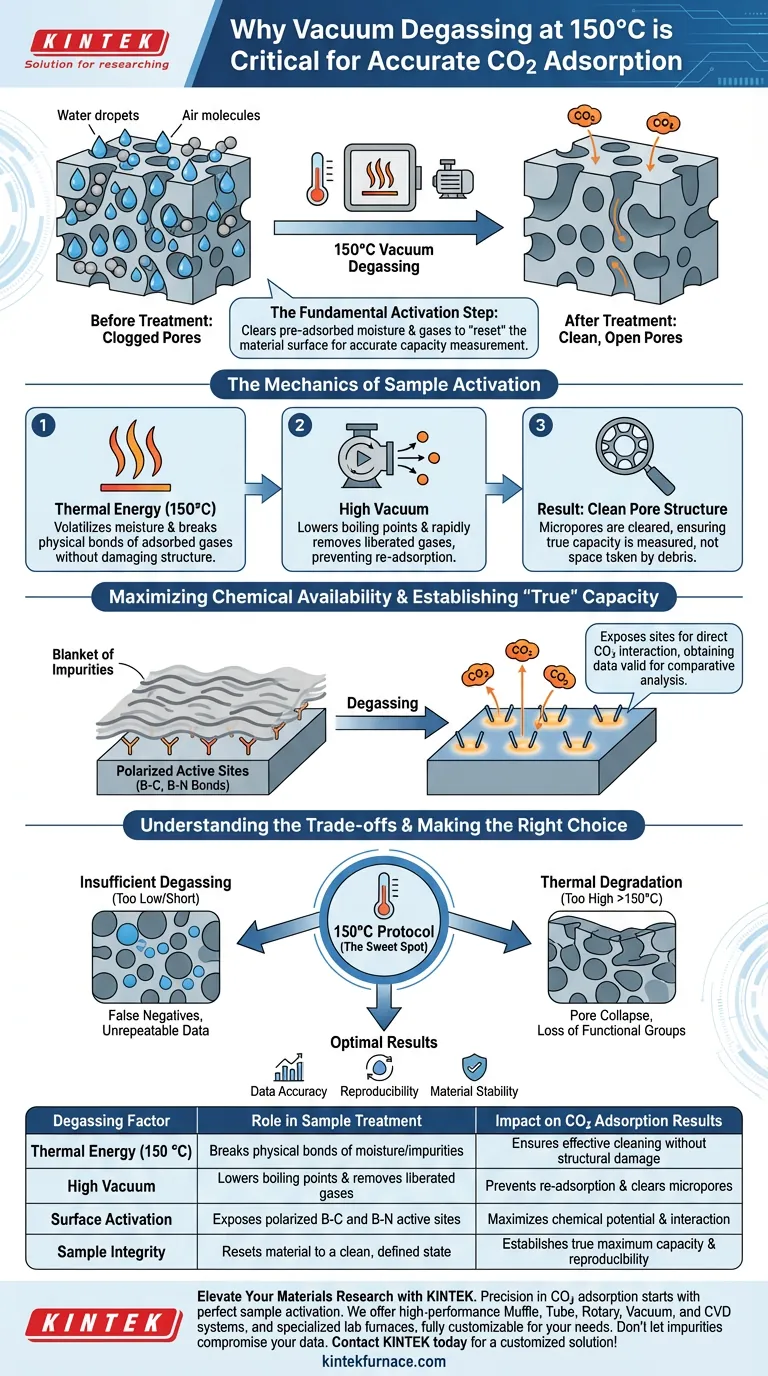

Il degasaggio sottovuoto a 150 °C è il passaggio di attivazione fondamentale richiesto per preparare un campione all'analisi accurata dell'adsorbimento di CO2. Questo processo utilizza una combinazione di energia termica e bassa pressione per rimuovere con forza l'umidità pre-adsorbita, le molecole d'aria e altre impurità volatili che ostruiscono la struttura porosa del materiale. Liberando questi contaminanti, si garantisce che le misurazioni successive riflettano la vera capacità del materiale piuttosto che lo spazio limitato lasciato dai detriti ambientali.

Lo scopo principale di questo trattamento è "resettare" la superficie del materiale a uno stato pulito e definito. Senza un degasaggio approfondito, le impurità occupano siti di adsorbimento critici, portando a letture di capacità artificialmente basse e dati scientifici non ripetibili.

La meccanica dell'attivazione del campione

Liberare la struttura dei pori

I materiali porosi, come i compositi BN@C, agiscono come spugne che assorbono naturalmente umidità e gas dall'atmosfera.

Prima che inizi qualsiasi esperimento, queste molecole "ospiti", inclusi vapore acqueo e aria, devono essere evacuate. Se rimangono, bloccano fisicamente i micropori, impedendo alle molecole di CO2 di entrare durante il test effettivo.

Il ruolo dell'energia termica (150 °C)

Il calore fornisce l'energia cinetica necessaria per rompere i deboli legami fisici che trattengono le impurità sulla superficie del materiale.

A 150 °C, l'energia è sufficiente per volatilizzare l'umidità e i gas fisicamente adsorbiti senza danneggiare la struttura sottostante del composito. Questa temperatura raggiunge un equilibrio tra pulizia efficace e sicurezza del materiale.

La funzione dell'alto vuoto

Mentre il calore allenta le impurità, la pompa del vuoto è responsabile della loro completa rimozione dal sistema.

Abbassando la pressione attorno al campione, il vuoto abbassa il punto di ebollizione dei liquidi adsorbiti e garantisce che le molecole di gas liberate vengano immediatamente aspirate via dalla superficie del campione. Ciò impedisce il ri-adsorbimento e porta il processo di pulizia a compimento.

Massimizzare la disponibilità chimica

Esporre i siti attivi polarizzati

Per i materiali progettati per catturare la CO2, siti chimici specifici guidano le prestazioni. Nel caso dei compositi BN@C, questi sono spesso legami B-C (boro-carbonio) e B-N (boro-azoto) polarizzati.

Il degasaggio rimuove la "coperta" di impurità che copre questi legami. Questa esposizione consente a questi siti polarizzati di interagire direttamente con le molecole di CO2, massimizzando il potenziale chimico dell'assorbente.

Stabilire la capacità massima "vera"

L'accuratezza scientifica richiede di misurare il materiale, non il materiale più i suoi contaminanti.

Rimuovendo i gas residui e i composti organici volatili (COV), il processo di degasaggio garantisce che il valore di adsorbimento registrato rappresenti la vera capacità massima del materiale. Questo è l'unico modo per ottenere dati validi per l'analisi comparativa.

Comprendere i compromessi

Il rischio di un degasaggio insufficiente

Se la temperatura è troppo bassa o il vuoto non viene mantenuto abbastanza a lungo, l'attivazione sarà incompleta.

Ciò lascia una frazione dei pori bloccata, con conseguenti "falsi negativi" in cui un materiale ad alte prestazioni appare mediocre perché i suoi siti attivi non sono mai stati completamente accessibili.

Il pericolo di degradazione termica

Sebbene temperature più elevate possano pulire una superficie più velocemente, comportano un rischio per l'integrità strutturale del materiale.

Per i compositi a base di carbonio o i nanomateriali funzionalizzati, il superamento della soglia raccomandata di 150 °C può causare il collasso delle strutture porose o la perdita dei gruppi funzionali superficiali. La rigorosa aderenza al profilo di temperatura specifico garantisce che il materiale venga pulito, non distrutto.

Fare la scelta giusta per il tuo obiettivo

Per garantire che i tuoi esperimenti di adsorbimento producano dati di qualità pubblicabile, applica le seguenti linee guida:

- Se il tuo obiettivo principale è l'accuratezza dei dati: Assicurati che il livello di vuoto sia stabile e che la temperatura sia mantenuta fino a quando l'aumento di pressione è trascurabile, garantendo una superficie completamente "pulita".

- Se il tuo obiettivo principale è la riproducibilità: Standardizza il protocollo di pretrattamento a 150 °C per tutti i campioni per eliminare gli stati iniziali variabili come fonte di errore.

- Se il tuo obiettivo principale è la stabilità del materiale: Non superare la soglia di 150 °C per preservare le delicate strutture dei legami B-C e B-N essenziali per l'interazione con la CO2.

Considera la fase di degasaggio non come un compito preliminare, ma come la fase di calibrazione che definisce la validità dell'intero esperimento.

Tabella riassuntiva:

| Fattore di degasaggio | Ruolo nel trattamento del campione | Impatto sui risultati dell'adsorbimento di CO2 |

|---|---|---|

| Energia termica (150 °C) | Rompe i legami fisici di umidità/impurità | Garantisce una pulizia efficace senza danni strutturali |

| Alto vuoto | Abbassa i punti di ebollizione e rimuove i gas liberati | Previene il ri-adsorbimento e libera i micropori |

| Attivazione superficiale | Espone i siti attivi B-C e B-N polarizzati | Massimizza il potenziale chimico e l'interazione |

| Integrità del campione | Riporta il materiale a uno stato pulito e definito | Stabilisce la vera capacità massima e la riproducibilità |

Migliora la tua ricerca sui materiali con KINTEK

La precisione nell'adsorbimento di CO2 inizia con un'attivazione perfetta del campione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni speciali per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di degasaggio e trattamento.

Non lasciare che le impurità compromettano i tuoi dati scientifici. Assicura che i tuoi materiali porosi e compositi raggiungano il loro vero potenziale con le nostre affidabili soluzioni termiche.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la funzione di un forno di sgrassaggio e sinterizzazione ad alta temperatura in BMD? Il tuo percorso verso parti metalliche solide

- Quali sono i requisiti ambientali per la sinterizzazione sottovuoto? Ottenere densità e purezza del materiale superiori

- Perché viene utilizzato un forno sottovuoto per l'essiccazione finale delle nanoparticelle di BC-Fe3O4? Preservare purezza e porosità

- Come fa un sistema di tempra a gas ciclico alternato bidirezionale a migliorare i risultati? Eliminare l'effetto ombra

- Qual è la funzione di un forno di essiccazione sotto vuoto nella preparazione di MAPbBr3@SiO2/PVDF? Migliora la stabilità e la densità del composito

- Quali sono le due configurazioni comuni di zona calda nei forni a vuoto verticali? Confronta Grafite contro Metallo.

- Perché un forno sottovuoto è essenziale per il trattamento di degasaggio dei film luminescenti compositi? Garantire l'integrità ottica

- Come funziona un dispositivo di riscaldamento a temperatura costante con una camera a vuoto per il grafene? Test di degradazione master