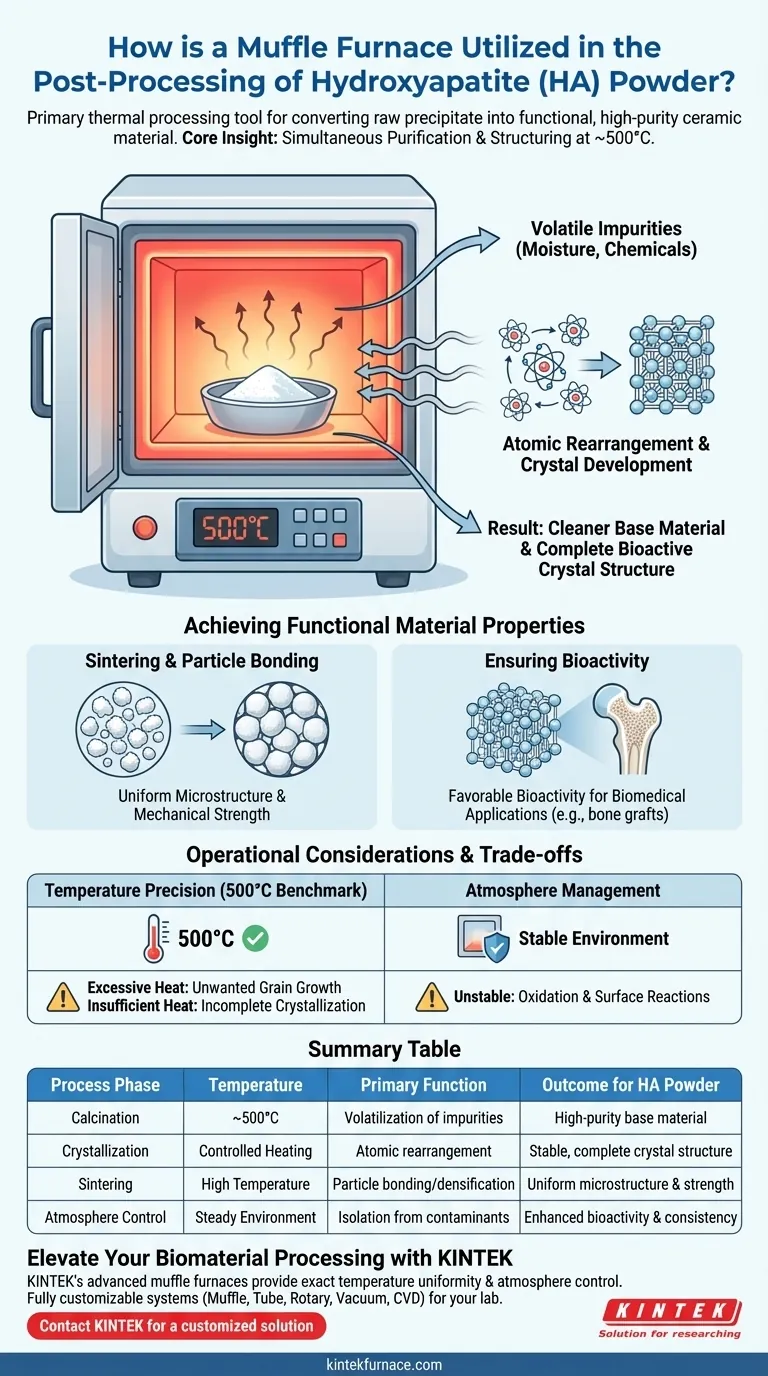

Un forno a muffola funge da strumento primario di trattamento termico per la conversione della polvere di idrossiapatite (HA) precipitata in materiale ceramico funzionale. Viene utilizzato per eseguire calcinazione e sinterizzazione ad alta temperatura, mantenendo tipicamente un ambiente controllato di 500°C per trasformare il precipitato grezzo in particelle di rinforzo stabili e ad alta purezza.

Concetto chiave: Il valore del forno a muffola risiede nella sua capacità di purificare e strutturare contemporaneamente il materiale. Mantenendo un ambiente costante a 500°C, elimina le impurità volatili mentre forza la polvere di HA a sviluppare una struttura cristallina completa e bioattiva.

Il Meccanismo del Trattamento Termico

Per comprendere l'utilità del forno a muffola, bisogna guardare oltre il semplice riscaldamento. Viene utilizzato per guidare cambiamenti chimici e fisici specifici nella polvere di HA.

Eliminazione delle Impurità Volatili

Il precipitato grezzo di idrossiapatite contiene spesso umidità residua o sottoprodotti chimici della fase di sintesi.

Il forno a muffola isola il materiale in un ambiente ad alta purezza. Aumentando la temperatura a 500°C, elimina efficacemente queste impurità volatili dalla polvere, lasciando una base materiale più pulita.

Sviluppo della Struttura Cristallina

Il processo di riscaldamento è fondamentale per la definizione cristallografica.

L'energia termica fornita dal forno consente agli atomi all'interno della polvere di HA di riorganizzarsi. Ciò promuove lo sviluppo di una struttura cristallina completa, trasformando il materiale da uno stato potenzialmente amorfo a una forma cristallina stabile.

Ottenere Proprietà dei Materiali Funzionali

La fase di post-elaborazione determina le prestazioni finali della ceramica nelle applicazioni biologiche. Il forno a muffola è il motore di questa trasformazione.

Sinterizzazione e Legame delle Particelle

Durante la fase di sinterizzazione, il forno facilita la densificazione della polvere.

Il calore elevato fa sì che le singole particelle di polvere si leghino strettamente tra loro. Ciò si traduce in una microstruttura uniforme, essenziale per prestazioni meccaniche costanti nel prodotto finale.

Garantire la Bioattività

L'obiettivo finale della lavorazione della HA è spesso il suo utilizzo come particella di rinforzo nelle applicazioni biomediche.

Rimuovendo le impurità e perfezionando il reticolo cristallino, il forno a muffola garantisce che le particelle ceramiche finali possiedano una bioattività favorevole. Ciò rende il materiale adatto all'integrazione nei sistemi biologici, come innesti ossei o rivestimenti.

Considerazioni Operative e Compromessi

Sebbene il forno a muffola sia essenziale, ottenere i risultati desiderati richiede un controllo preciso delle variabili operative.

Precisione della Temperatura

Il punto di riferimento di 500°C menzionato è critico.

Deviare dalla temperatura target può avere effetti negativi. Il calore eccessivo può portare a una crescita indesiderata dei grani, degradando le proprietà meccaniche, mentre un calore insufficiente comporterà una cristallizzazione incompleta e una minore purezza.

Gestione dell'Atmosfera

Un vantaggio chiave di un forno a muffola è che separa l'elemento riscaldante dalla camera, prevenendo contaminanti da combustione.

Tuttavia, gli operatori devono comunque monitorare l'atmosfera interna. Per le ceramiche ad alta purezza, è necessario garantire che l'ambiente della camera rimanga stabile per prevenire l'ossidazione superficiale o reazioni chimiche indesiderate durante i lunghi tempi di permanenza richiesti per la sinterizzazione.

Ottimizzare la Tua Strategia di Post-Elaborazione

Quando si utilizza un forno a muffola per l'idrossiapatite, i parametri operativi devono essere dettati dai requisiti del tuo obiettivo finale.

- Se il tuo obiettivo principale è la Purezza e la Bioattività: Mantieni rigorosamente la temperatura di calcinazione di 500°C per garantire la completa volatilizzazione delle impurità e la formazione ottimale dei cristalli.

- Se il tuo obiettivo principale è l'Integrità Meccanica: Assicurati che il ciclo di sinterizzazione sia sufficiente a legare saldamente le polveri, creando una microstruttura uniforme che resista allo stress fisico.

Il forno a muffola è lo strumento decisivo che trasforma l'idrossiapatite da un precipitato chimico grezzo a un biomateriale funzionale e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Funzione Primaria | Risultato per la Polvere di HA |

|---|---|---|---|

| Calcinazione | ~500°C | Volatilizzazione delle impurità | Materiale di base ad alta purezza |

| Cristallizzazione | Riscaldamento Controllato | Riorganizzazione atomica | Struttura cristallina stabile e completa |

| Sinterizzazione | Alta Temperatura | Legame/densificazione delle particelle | Microstruttura e resistenza uniformi |

| Controllo Atmosfera | Ambiente Stabile | Isolamento dai contaminanti | Bioattività e consistenza migliorate |

Eleva la Tua Lavorazione di Biomateriali con KINTEK

La precisione è fondamentale nella trasformazione dell'idrossiapatite in ceramiche ad alte prestazioni. I forni a muffola avanzati di KINTEK forniscono l'uniformità di temperatura e il controllo dell'atmosfera esatti richiesti per una calcinazione e sinterizzazione superiori.

Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Assicurati oggi stesso la bioattività e l'integrità strutturale dei tuoi materiali.

Contatta KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni generali di un forno a muffola? Ideale per incenerimento (Ashing), sinterizzazione e trattamento termico

- Quali sono le specifiche tecniche tipiche dei forni a muffola? Caratteristiche chiave per la precisione ad alta temperatura

- Quali precauzioni dovrebbero essere prese quando si utilizza un forno a muffola per la prima volta o dopo un lungo periodo di inattività? Garantire un funzionamento sicuro e duraturo

- Quali sono alcune applicazioni comuni dei forni a muffola nei processi ad alta temperatura? Scopri le Soluzioni di Riscaldamento di Precisione

- Perché è necessario il trattamento termico della caolinite in una muffola per la preparazione di AAM? Sblocca leganti ad alte prestazioni

- Perché il design compatto è vantaggioso in un forno a muffola? Massimizzare l'efficienza termica e risparmiare spazio

- Quali sono le capacità di temperatura dei forni a muffola? Trova la soluzione ad alta temperatura perfetta per te

- Come viene applicata una muffola nel processo di rivestimento attivo con zolfo? Raggiungere una precisione di 155 °C per compositi catalitici