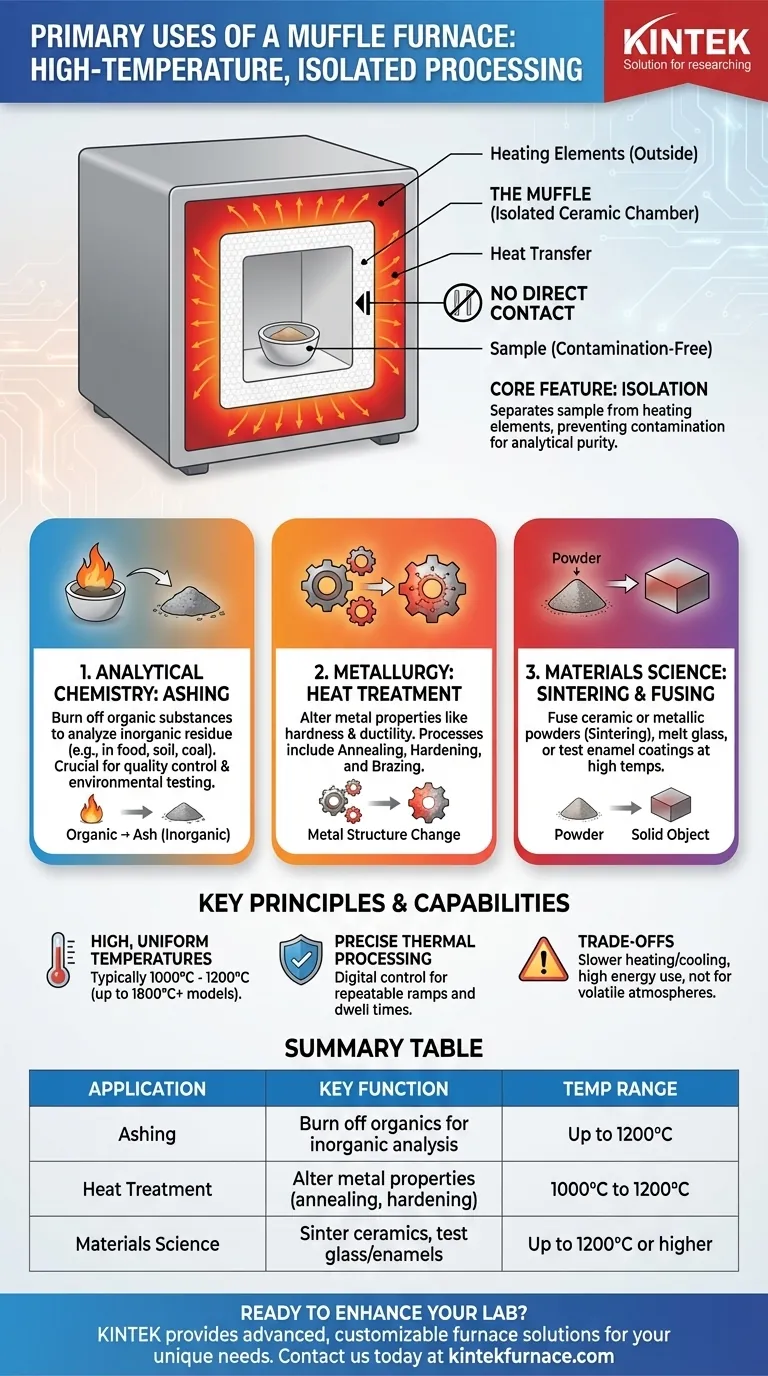

Nel suo nucleo, un forno a muffola è un forno a camera ad alta temperatura utilizzato per processi che richiedono un trattamento termico in un ambiente controllato e isolato. Le sue applicazioni principali includono la combustione di sostanze per analizzare il residuo (incenerimento), la modifica delle proprietà dei metalli attraverso il trattamento termico e la creazione o il collaudo di materiali come ceramiche e vetro a temperature estreme.

La caratteristica fondamentale di un forno a muffola non è solo il suo alto calore, ma il suo design. Il campione è posizionato all'interno di una "muffola", una camera isolata che lo separa dagli elementi riscaldanti, prevenendo la contaminazione e garantendo la purezza analitica.

Il Principio: Perché Usare un Forno a Muffola?

Un forno a muffola è fondamentalmente diverso da un forno da laboratorio standard. La distinzione risiede nella sua capacità di fornire un calore estremamente elevato e uniforme all'interno di uno spazio chimicamente isolato, il che è fondamentale per specifici processi scientifici e industriali.

Temperature Elevate e Uniformi

I forni a muffola sono progettati per operare a temperature che superano di gran lunga quelle dei forni convenzionali, tipicamente da 1000°C a 1200°C (da 1832°F a 2192°F), con alcuni modelli che raggiungono anche temperature superiori. Questa capacità è essenziale per fondere, trasformare o testare i limiti termici di materiali robusti.

La "Muffola": Prevenire la Contaminazione

Il nome deriva dal componente chiave del forno: la muffola. Questa è una camera in ceramica refrattaria che contiene il campione. Gli elementi riscaldanti si trovano all'esterno di questa camera.

Questa separazione è cruciale. Impedisce ai sottoprodotti della combustione degli elementi riscaldanti di contaminare il campione, il che è vitale per ottenere risultati puri e accurati nella chimica analitica.

Elaborazione Termica di Precisione

I moderni forni a muffola offrono un controllo digitale preciso sulle rampe di temperatura e sui tempi di mantenimento. Ciò consente cicli di riscaldamento ripetibili e controllati, necessari per processi sofisticati come la ricottura dei metalli o la sinterizzazione delle ceramiche, dove le proprietà finali del materiale dipendono dal trattamento termico esatto che ricevono.

Applicazioni Chiave per Funzione

Le capacità uniche di un forno a muffola lo rendono adatto a diverse applicazioni distinte in vari campi, dai laboratori di controllo qualità alla ricerca sui materiali avanzati.

Chimica Analitica: Incenerimento (Ashing)

L'incenerimento (Ashing) è l'applicazione più comune. Un campione (come cibo, terreno, plastica o carbone) viene riscaldato a una temperatura elevata per bruciare completamente tutte le sostanze organiche e volatili.

Il materiale non combustibile rimanente è la cenere. Pesando il campione prima e dopo l'incenerimento, gli analisti possono determinare con precisione il suo contenuto minerale inorganico, una metrica chiave nel controllo qualità e nei test ambientali.

Metallurgia: Trattamento Termico

I metalli vengono trattati termicamente per modificarne la microstruttura e, di conseguenza, le loro proprietà fisiche come durezza e duttilità.

I processi comuni includono:

- Ricottura (Annealing): Riscaldare e raffreddare lentamente un metallo per renderlo più morbido e facile da lavorare.

- Tempra (Hardening): Riscaldare e raffreddare rapidamente un metallo per aumentarne la resistenza e la resistenza all'usura.

- Brasatura (Brazing): Unire due pezzi di metallo utilizzando un metallo d'apporto che ha un punto di fusione inferiore.

Scienza dei Materiali: Ceramiche, Vetro e Smalti

Le alte temperature sono ideali per la lavorazione di materiali inorganici. La sinterizzazione è un uso primario, in cui polveri ceramiche o metalliche fini vengono riscaldate al di sotto del loro punto di fusione finché le loro particelle non si fondono in un oggetto solido e denso.

I forni a muffola sono utilizzati anche per fondere e far fondere componenti in vetro o per testare la durabilità dei rivestimenti in smalto.

Controllo Qualità e Ricerca

Nella R&S e nell'assicurazione della qualità, i forni a muffola sono utilizzati per testare la stabilità termica dei componenti e dei materiali. Ciò aiuta a determinare come un prodotto, da un farmaco a un componente elettronico, si comporterà a temperature estreme.

Comprendere i Compromessi

Sebbene potente, un forno a muffola è uno strumento specializzato con limitazioni intrinseche che lo rendono inadatto a determinati compiti.

Riscaldamento e Raffreddamento Più Lenti

L'isolamento pesante richiesto per contenere in sicurezza temperature estreme significa che i forni a muffola hanno una massa termica significativa. Impiegano molto tempo per riscaldarsi fino alla temperatura target e ancora di più per raffreddarsi, rendendoli inefficienti per compiti rapidi a bassa temperatura.

Non Adatto per Atmosfere Volatili o Reattive

I forni a muffola standard sono progettati per riscaldare campioni all'aria. L'introduzione di sostanze volatili, infiammabili o reattive può creare un significativo pericolo per la sicurezza. Sono necessari modelli specializzati con funzionalità per il controllo dell'atmosfera per tali processi.

Elevato Consumo Energetico

Raggiungere e mantenere temperature superiori a 1000°C richiede una notevole quantità di energia elettrica. Per la semplice essiccazione o il riscaldamento, un forno da laboratorio standard è una scelta molto più efficiente dal punto di vista energetico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dello strumento di riscaldamento corretto dipende interamente dal tuo obiettivo. Un forno a muffola è uno strumento per l'elaborazione termica, non solo per il riscaldamento.

- Se la tua attenzione principale è l'analisi quantitativa (incenerimento): L'ambiente privo di contaminanti di un forno a muffola è inderogabile per risultati accurati.

- Se la tua attenzione principale è la modifica delle proprietà dei metalli (trattamento termico): Il controllo preciso ad alta temperatura del forno è essenziale per ottenere caratteristiche specifiche del materiale.

- Se la tua attenzione principale è la creazione di nuovi materiali (sinterizzazione): Un forno a muffola fornisce il calore elevato, sostenuto e uniforme necessario per fondere le polveri in forme solide.

- Se devi solo asciugare un campione o riscaldarlo al di sotto dei 300°C: Un forno da laboratorio convenzionale o a convezione è uno strumento più efficiente e appropriato.

Comprendere che un forno a muffola è uno strumento per l'elaborazione termica, non solo per il riscaldamento, ti consente di applicarlo all'obiettivo scientifico o industriale corretto.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Intervallo di Temperatura |

|---|---|---|

| Incenerimento (Ashing) | Bruciare sostanze organiche per analizzare il residuo inorganico | Fino a 1200°C |

| Trattamento Termico | Modificare le proprietà dei metalli (es. ricottura, tempra) | 1000°C a 1200°C |

| Scienza dei Materiali | Sinterizzare ceramiche, testare vetro e smalti | Fino a 1200°C o superiore |

Pronto a migliorare le capacità del tuo laboratorio con un forno ad alta temperatura? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni a muffola, forni a tubo, forni rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per l'elaborazione termica ad alta temperatura e priva di contaminazioni. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi di ricerca e controllo qualità!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo