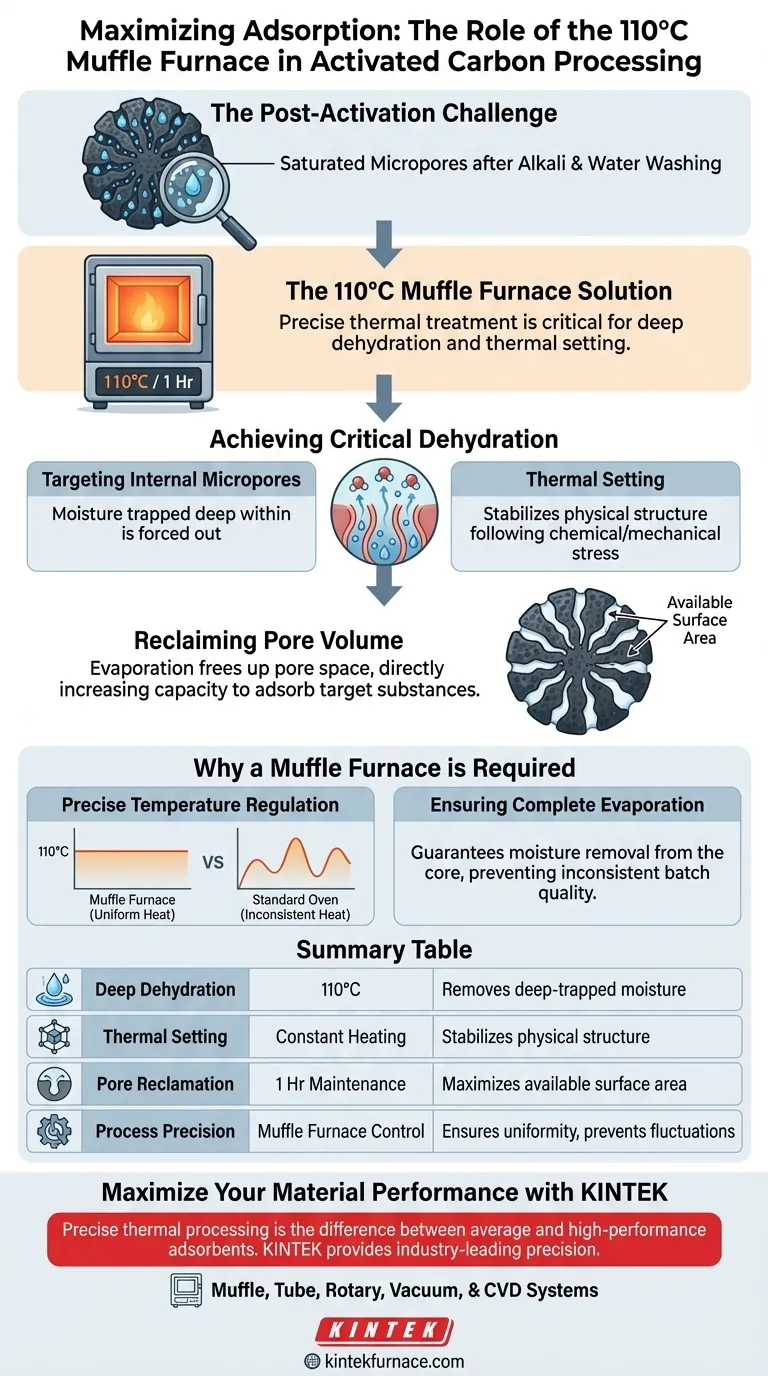

Lo scopo principale dell'utilizzo di un forno a muffola per un secondo trattamento termico è ottenere una profonda disidratazione e una stabilizzazione termica del materiale. Dopo che il carbone attivo è stato sottoposto a lavaggio con alcali e acqua, trattiene una notevole quantità di umidità all'interno della sua complessa struttura interna. Mantenere il materiale a 110°C per un'ora assicura che quest'acqua residua venga completamente evaporata, il che è essenziale per recuperare il volume dei pori richiesto per un adsorbimento efficace.

Il processo di lavaggio pulisce il carbone ma lo lascia saturo; il trattamento termico finale "libera" efficacemente i pori. Mantenendo precisamente 110°C, si massimizza l'area superficiale disponibile e si ottimizzano le prestazioni finali di adsorbimento del materiale.

Il Ruolo della Lavorazione Post-Attivazione

Recupero dalla Fase di Lavaggio

Prima di questa fase di riscaldamento, il carbone attivo subisce un lavaggio con alcali e acqua. Sebbene necessario per rimuovere residui chimici e ceneri, questo processo lascia il carbone saturo di umidità.

La Necessità della Stabilizzazione Termica

Il riferimento principale evidenzia che questo passaggio fornisce una "stabilizzazione termica". Ciò stabilizza la struttura fisica del carbone a seguito dello stress meccanico e chimico del processo di lavaggio.

Ottenere una Disidratazione Critica

Mirare ai Micropori Interni

L'umidità superficiale evapora relativamente rapidamente. Tuttavia, l'umidità intrappolata nei micropori interni profondi richiede più energia per essere rimossa.

Il Significato dei 110°C

Impostare la temperatura a 110°C è fondamentale perché si trova appena sopra il punto di ebollizione dell'acqua. Ciò garantisce che vengano soddisfatte le condizioni termodinamiche necessarie per espellere l'acqua dalle più piccole strutture capillari.

Recupero del Volume dei Pori

Le molecole d'acqua occupano fisicamente lo spazio all'interno dei pori del carbone. Finché quest'acqua non viene rimossa, quei pori non possono intrappolare altri contaminanti. L'evaporazione rilascia questo "volume dei pori", aumentando direttamente la capacità del materiale di adsorbire le sostanze target.

Perché è Necessario un Forno a Muffola

Regolazione Precisa della Temperatura

Il riferimento specifica la necessità di un "controllo preciso della temperatura". Un forno a muffola fornisce un ambiente di calore stabile e uniforme che i forni di essiccazione standard potrebbero non raggiungere.

Garantire un'Evaporazione Completa

Le fluttuazioni di temperatura potrebbero portare a un'essiccazione incompleta. Il forno a muffola mantiene i costanti 110°C necessari per garantire che l'umidità venga rimossa dal nucleo del materiale, non solo dalla superficie.

Comprendere i Compromessi

Il Rischio di Essiccazione Incompleta

Se la temperatura scende al di sotto dei 110°C o la durata è inferiore a un'ora, la disidratazione profonda fallirà. Ciò lascia umidità residua nei micropori, con conseguente prodotto finale con metriche di adsorbimento scadenti.

Investimento di Energia e Tempo

Questo passaggio aggiunge costi di tempo ed energia al ciclo di produzione. Tuttavia, saltarlo rende meno efficaci i precedenti passaggi di attivazione, poiché i pori creati rimarrebbero bloccati dall'acqua.

Garantire la Qualità nella Produzione Finale

Per massimizzare l'efficienza del tuo carbone attivo, è essenziale una rigorosa aderenza a questo passaggio di lavorazione finale.

- Se il tuo obiettivo principale è la massima capacità di adsorbimento: Assicurati che venga rispettata la durata completa di un'ora per garantire che i micropori interni siano completamente liberi da molecole d'acqua.

- Se il tuo obiettivo principale è l'affidabilità del processo: Utilizza il controllo preciso di un forno a muffola per prevenire fluttuazioni di temperatura che potrebbero portare a una qualità di lotto incoerente.

La disidratazione precisa è l'ultimo ponte critico tra un materiale grezzo lavato e un prodotto adsorbente ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo del Processo | Temperatura e Durata | Beneficio Chiave |

|---|---|---|

| Disidratazione Profonda | 110°C | Rimuove l'umidità intrappolata nei micropori interni profondi |

| Stabilizzazione Termica | Riscaldamento Costante | Stabilizza la struttura fisica dopo il lavaggio chimico |

| Recupero dei Pori | Mantenimento per 1 Ora | Massimizza l'area superficiale disponibile per l'adsorbimento target |

| Precisione del Processo | Controllo del Forno a Muffola | Garantisce un riscaldamento uniforme e previene l'incoerenza dei lotti |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Una lavorazione termica precisa fa la differenza tra adsorbenti medi e ad alte prestazioni. KINTEK fornisce la precisione leader del settore richiesta per la disidratazione critica e la stabilizzazione termica. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi a Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali ad alta temperatura.

Non lasciare che un riscaldamento incoerente comprometta i tuoi risultati. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di forni ad alta precisione possono ottimizzare la qualità della tua produzione e l'accuratezza della ricerca.

Guida Visiva

Riferimenti

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché utilizzare un forno a muffola ad alta temperatura per leghe Al–Ce–La–Ni–Fe? Garantire la stabilità termica con un raffreddamento ad aria di precisione

- Quali sono le caratteristiche di efficienza energetica dei moderni forni a muffola digitali? Taglia i costi con isolamento avanzato e controllo

- Qual è lo scopo della porta sul retro della camera in un forno a muffola? Sblocca il controllo di precisione per il tuo laboratorio

- Qual è il significato dei forni elettrici a muffola nella fusione dei metalli? Controllo di precisione per la metallurgia su piccola scala

- Come garantisce una fornace a muffola un riscaldamento uniforme e previene la contaminazione? Scopri i Segreti Chiave del Design

- Come contribuisce un forno a resistenza a scatola ad alta temperatura alla sintesi di catalizzatori di diossido di rutenio drogato con silicio?

- Perché viene utilizzato un forno da laboratorio con un recipiente aperto in quarzo per i punti quantici di tipo CD2? Sintesi Termica Precisa

- Quali considerazioni sulla temperatura sono importanti per i forni a muffola? Ottimizzare Prestazioni e Longevità