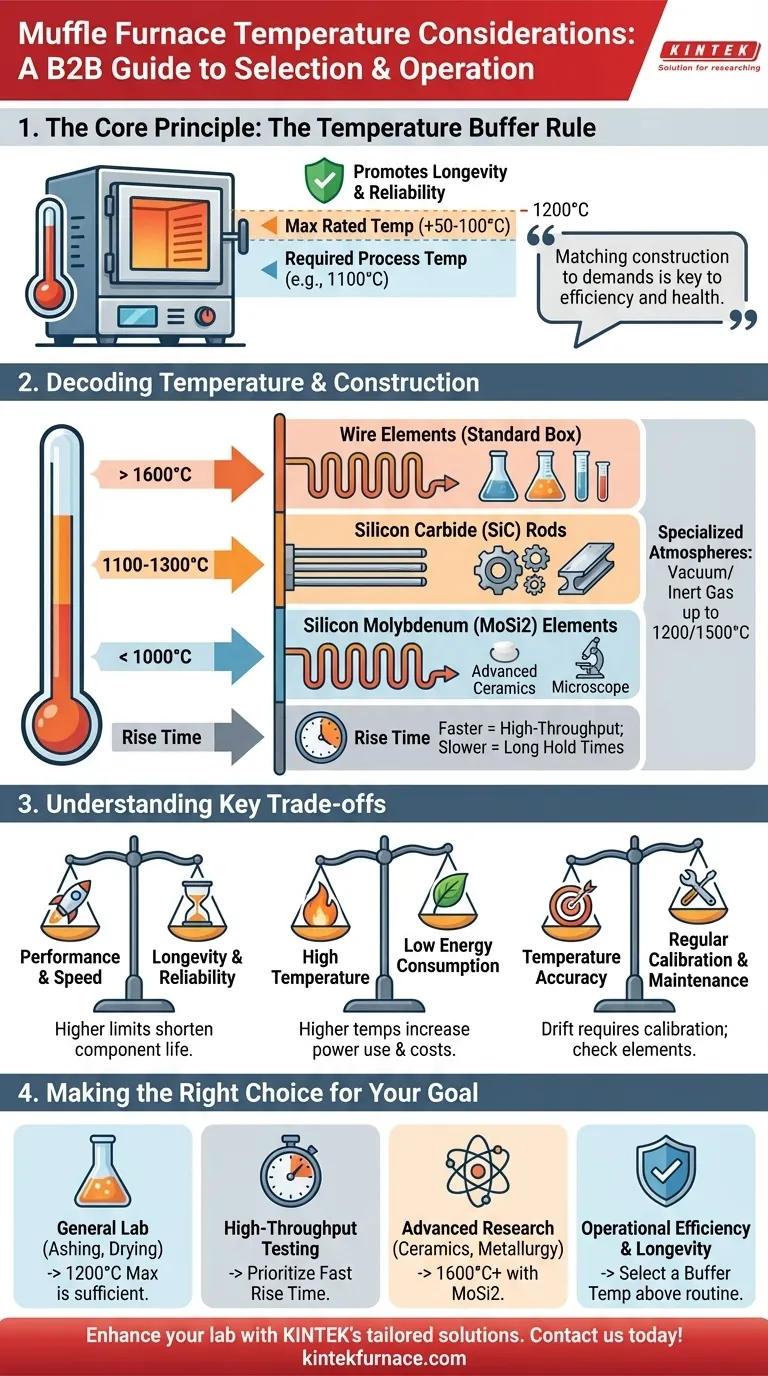

Quando si seleziona o si utilizza un forno a muffola, le considerazioni sulla temperatura più importanti sono la sua temperatura massima di esercizio, il suo intervallo operativo tipico e il suo tempo di salita. Scegliere un forno con una temperatura massima leggermente superiore alla temperatura di processo richiesta è una pratica ottimale fondamentale, poiché ciò impedisce un funzionamento costante al suo limite assoluto, estendendo la vita degli elementi riscaldanti e dell'isolamento.

La decisione fondamentale non riguarda solo il raggiungimento di una temperatura specifica, ma l'adattamento della costruzione dei materiali del forno alle esigenze della propria applicazione. Comprendere questa relazione è la chiave per garantire efficienza operativa, affidabilità del processo e salute a lungo termine dell'attrezzatura.

Decifrare le Specifiche di Temperatura

La valutazione della temperatura di un forno a muffola è la sua specifica più importante. Essa determina di cosa è fatto il forno, per cosa può essere utilizzato e quanto costerà il suo funzionamento.

Intervalli Operativi Standard

La maggior parte dei forni a muffola da laboratorio standard opera fino a temperature comprese tra 1000°C e 1200°C. Questo intervallo è adatto per una vasta gamma di applicazioni comuni come la calcinazione, il trattamento termico dei metalli e i test sui materiali.

I modelli industriali e specializzati possono raggiungere temperature molto più elevate, con alcune unità ad alta temperatura che raggiungono da 1600°C a 1800°C per processi più impegnativi.

L'Importanza della Temperatura Massima

La temperatura massima nominale di un forno è una capacità, non una velocità di crociera raccomandata. Far funzionare continuamente un forno al suo limite assoluto sottopone a uno stress estremo i suoi elementi riscaldanti e l'isolamento.

Per una longevità e prestazioni ottimali, una buona regola generale è selezionare un forno con una temperatura massima almeno da 50°C a 100°C superiore alla temperatura operativa abituale più alta. Ciò fornisce un margine che prolunga significativamente la vita dell'attrezzatura.

Comprendere il Tempo di Salita

Il tempo di salita è la durata necessaria affinché il forno si riscaldi dalla temperatura ambiente alla sua temperatura massima. Questa metrica è un indicatore chiave delle prestazioni.

Un tempo di salita più rapido è cruciale per ambienti ad alta produttività dove minimizzare il tempo ciclo è una priorità. Per le applicazioni in cui il forno verrà mantenuto a temperatura per lunghi periodi, il tempo di salita può essere un fattore meno critico.

Come la Temperatura Dettaglia la Costruzione del Forno

La capacità di temperatura di un forno è il risultato diretto dei suoi componenti interni, principalmente i suoi elementi riscaldanti. Sono necessari materiali diversi per produrre e resistere in modo affidabile a diversi livelli di calore.

Sotto i 1000°C (Forni Box Standard)

Questi forni utilizzano tipicamente robusti elementi riscaldanti a filo e sono progettati per applicazioni generiche. Rappresentano la categoria più comune ed economicamente vantaggiosa di forni a muffola.

Da 1100°C a 1300°C (Elementi in Carburo di Silicio)

Per operare in modo affidabile in questo intervallo superiore, i forni spesso impiegano barre di carburo di silicio (SiC) come elementi riscaldanti. Questi sono più durevoli a temperature elevate e sono adatti per processi che richiedono un calore più intenso.

Sopra i 1600°C (Elementi in Molibdeno Siliciuro)

Raggiungere temperature per ceramiche avanzate e ricerca metallurgica richiede attrezzature specializzate. Questi forni utilizzano elementi riscaldanti in molibdeno siliciuro (MoSi2), che possono resistere a cicli termici estremi e sostenere temperature molto elevate.

Atmosfere Specializzate (Vuoto e Gas Inerte)

Alcuni processi richiedono il riscaldamento in un'atmosfera controllata per prevenire l'ossidazione. Sono disponibili forni a muffola a vuoto o a gas inerte con specifiche valutazioni di temperatura, spesso fino a 1200°C o 1500°C, e includono le porte necessarie per la gestione dell'atmosfera interna.

Comprendere i Compromessi

La selezione di un forno comporta il bilanciamento di priorità concorrenti. Essere consapevoli dei compromessi intrinseci è essenziale per prendere una decisione informata.

Prestazioni vs. Longevità

Spingere un forno alla sua temperatura massima e al tempo di salita più rapido ridurrà la vita utile dei suoi componenti. Operare entro un intervallo più conservativo garantisce maggiore affidabilità e meno tempi di inattività per la manutenzione.

Temperatura vs. Consumo Energetico

Temperature più elevate richiedono esponenzialmente più energia. Un forno capace di 1800°C avrà un consumo energetico significativamente più elevato rispetto a un modello da 1200°C, con conseguenti costi operativi più elevati. La valutazione del consumo energetico è fondamentale per il budget e gli obiettivi di sostenibilità.

Accuratezza vs. Manutenzione

L'accuratezza della temperatura di un forno può variare nel tempo. Mantenere la validità dei risultati richiede una calibrazione regolare della temperatura. Questo è un passaggio di manutenzione critico, oltre a ispezionare gli elementi riscaldanti per l'usura e controllare l'isolamento per danni, che possono causare perdita di calore e inefficienza.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa la tua applicazione principale per guidare la tua decisione sulle specifiche di temperatura.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale (es. calcinazione, essiccazione): Un forno standard con una temperatura massima di 1200°C è tipicamente sufficiente ed economicamente vantaggioso.

- Se il tuo obiettivo principale sono i test ad alta produttività: Dai priorità a un modello con un tempo di salita rapido per minimizzare la durata di ogni ciclo.

- Se il tuo obiettivo principale è la ricerca su materiali avanzati (es. ceramica, metallurgia): Avrai bisogno di un modello ad alta temperatura (sopra i 1600°C) con elementi riscaldanti specializzati come il molibdeno siliciuro.

- Se il tuo obiettivo principale è l'efficienza operativa e la longevità: Seleziona un forno con una temperatura massima comodamente al di sopra della tua normale temperatura di lavoro per evitare di farlo funzionare al suo limite assoluto.

Comprendendo la relazione tra temperatura, costruzione e costi operativi, puoi selezionare un forno a muffola che funga da strumento affidabile ed efficiente per gli anni a venire.

Tabella Riassuntiva:

| Intervallo di Temperatura | Elemento Riscaldante | Applicazioni Comuni | Considerazioni Chiave |

|---|---|---|---|

| Sotto i 1000°C | Elementi a filo | Lavoro di laboratorio generale (es. calcinazione, essiccazione) | Economico, uso standard |

| Da 1100°C a 1300°C | Barre in carburo di silicio (SiC) | Trattamento termico, test sui materiali | Durevole per calore più elevato |

| Sopra i 1600°C | Molibdeno siliciuro (MoSi2) | Ceramiche avanzate, metallurgia | Alta temperatura, specializzato |

| Fino a 1200°C o 1500°C | Variabile (per vuoto/gas inerte) | Processi in atmosfera controllata | Previene l'ossidazione, porte specifiche |

Pronto a migliorare le capacità del tuo laboratorio con un forno a muffola personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aumentando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

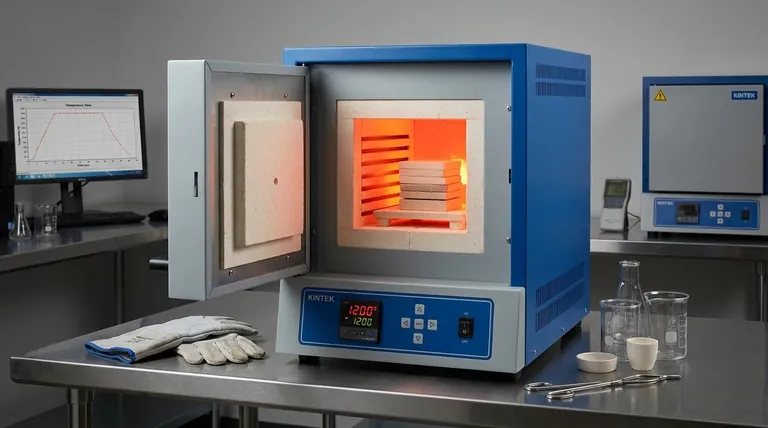

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente