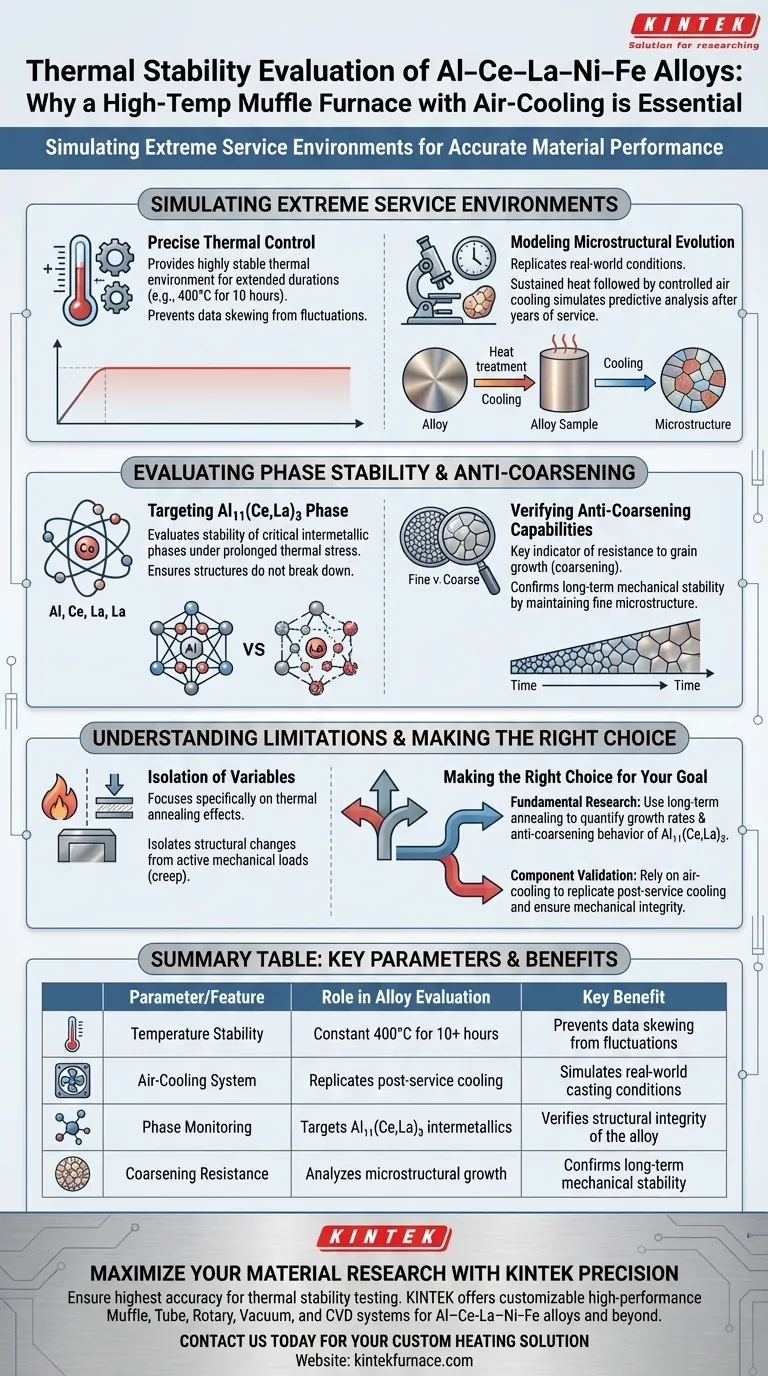

Un forno a muffola ad alta temperatura abbinato a un sistema di raffreddamento ad aria è indispensabile per valutare accuratamente la stabilità termica delle leghe Al–Ce–La–Ni–Fe. Questa apparecchiatura fornisce il controllo preciso necessario per eseguire trattamenti di ricottura a lungo termine—come il mantenimento a 400°C per 10 ore—che sono richiesti per simulare gli ambienti termici estremi che questi materiali incontreranno in servizio.

Mantenendo un ambiente termico stabile e utilizzando un raffreddamento ad aria controllato, questo processo isola le variabili necessarie per verificare le capacità anti-invecchiamento delle fasi chiave della lega. Serve come metodo primario per collegare l'evoluzione microstrutturale alla stabilità meccanica a lungo termine.

Simulazione di Ambienti di Servizio Estremi

Controllo Termico di Precisione

La funzione principale del forno a muffola è fornire un ambiente termico stabile per periodi prolungati.

Le fluttuazioni di temperatura possono distorcere i dati relativi al degrado del materiale. Questa stabilità garantisce che il processo di ricottura, specificamente a parametri come 400°C per 10 ore, sia coerente e riproducibile.

Modellazione dell'Evoluzione Microstrutturale

L'obiettivo di questo trattamento termico è replicare le condizioni che una fusione affronta durante il funzionamento nel mondo reale.

Sottoponendo la lega a calore sostenuto seguito da raffreddamento ad aria, i ricercatori possono simulare l'evoluzione microstrutturale del materiale. Ciò consente un'analisi predittiva di come la lega si comporterà dopo anni di servizio in applicazioni ad alta temperatura.

Valutazione della Stabilità di Fase

Targeting della Fase Al11(Ce,La)3

La valutazione si concentra pesantemente su specifiche fasi intermetalliche all'interno della lega, in particolare Al11(Ce,La)3.

Queste fasi sono fondamentali per le prestazioni della lega. Il test del forno determina se queste strutture rimangono stabili o si degradano quando esposte a stress termico prolungato.

Verifica delle Capacità Anti-Invecchiamento

Un indicatore chiave di stabilità è la resistenza della lega all'"invecchiamento", dove le microstrutture fini diventano più grandi e perdono efficacia.

Questa apparecchiatura consente agli ingegneri di verificare le capacità anti-invecchiamento delle fasi. Dimostrare che la microstruttura resiste all'invecchiamento è essenziale per confermare la stabilità meccanica del materiale.

Comprensione dei Limiti

Isolamento delle Variabili

È importante riconoscere che questo metodo si concentra specificamente sul trattamento termico di ricottura.

Sebbene simuli efficacemente i cambiamenti microstrutturali dovuti al calore, tipicamente isola questi effetti dai carichi meccanici attivi (creep) durante il ciclo di riscaldamento. Verifica la stabilità della struttura del materiale, piuttosto che la sua risposta immediata allo stress fisico a caldo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente questa apparecchiatura per i tuoi obiettivi specifici:

- Se il tuo focus principale è la ricerca fondamentale: Utilizza la capacità di ricottura a lungo termine per quantificare i tassi di crescita specifici e il comportamento anti-invecchiamento della fase Al11(Ce,La)3.

- Se il tuo focus principale è la validazione dei componenti: Affidati al ciclo di raffreddamento ad aria per replicare i tassi di raffreddamento post-servizio per garantire che la fusione mantenga la sua integrità meccanica dopo l'esposizione termica.

Dati di prestazione affidabili iniziano con la simulazione precisa dell'ambiente termico peggiore del tuo materiale.

Tabella Riassuntiva:

| Parametro/Caratteristica | Ruolo nella Valutazione della Lega | Beneficio Chiave |

|---|---|---|

| Stabilità della Temperatura | Costante 400°C per 10+ ore | Previene la distorsione dei dati dovuta a fluttuazioni |

| Sistema di Raffreddamento ad Aria | Replica i tassi di raffreddamento post-servizio | Simula le condizioni reali di fusione |

| Monitoraggio delle Fasi | Target intermetallici Al11(Ce,La)3 | Verifica l'integrità strutturale della lega |

| Resistenza all'Invecchiamento | Analizza la crescita microstrutturale | Conferma la stabilità meccanica a lungo termine |

Massimizza la Tua Ricerca sui Materiali con KINTEK Precision

Garantisci il massimo livello di accuratezza per i tuoi test di stabilità termica. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni—tutti completamente personalizzabili per soddisfare i tuoi specifici parametri di ricerca per leghe Al–Ce–La–Ni–Fe e oltre.

I nostri forni ad alta temperatura da laboratorio avanzati forniscono gli ambienti stabili e il raffreddamento controllato necessari per verificare le capacità anti-invecchiamento e l'evoluzione microstrutturale. Contattaci oggi stesso per trovare la tua soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Benjamin E. MacDonald, Diran Apelian. High-Pressure Die Casting of Al–Ce–La–Ni–Fe Alloys. DOI: 10.1007/s40962-023-01252-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come vengono utilizzati un forno a muffola e un crogiolo di ceramica per MoO3? Padronanza della sintesi ad alta purezza oggi

- Come contribuisce una muffola alla sintesi di nanocompositi di NiO supportati su carbonio? Padronanza della precisione termica

- Quali informazioni sulla temperatura vengono visualizzate simultaneamente sui controlli? Monitora le Temperature in Tempo Reale e Obiettivo per la Precisione

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sintesi del catalizzatore g-C3N4? Precision Pyrolysis Solutions

- Qual è il meccanismo dell'sportello del forno a muffola? Scopri il design a doppia cerniera per una sigillatura perfetta

- Quali sono i vantaggi di considerare le opzioni di apertura dello sportello in un forno a muffola? Ottimizza la sicurezza e l'efficienza nel tuo laboratorio

- Quale ruolo svolge una fornace a muffola a scatola nella calcinazione dello ZnO? Master Nanoparticle Crystal Engineering

- Quali sono le preoccupazioni ambientali associate ai crogioli tradizionali? Emissioni elevate e bassa efficienza spiegate