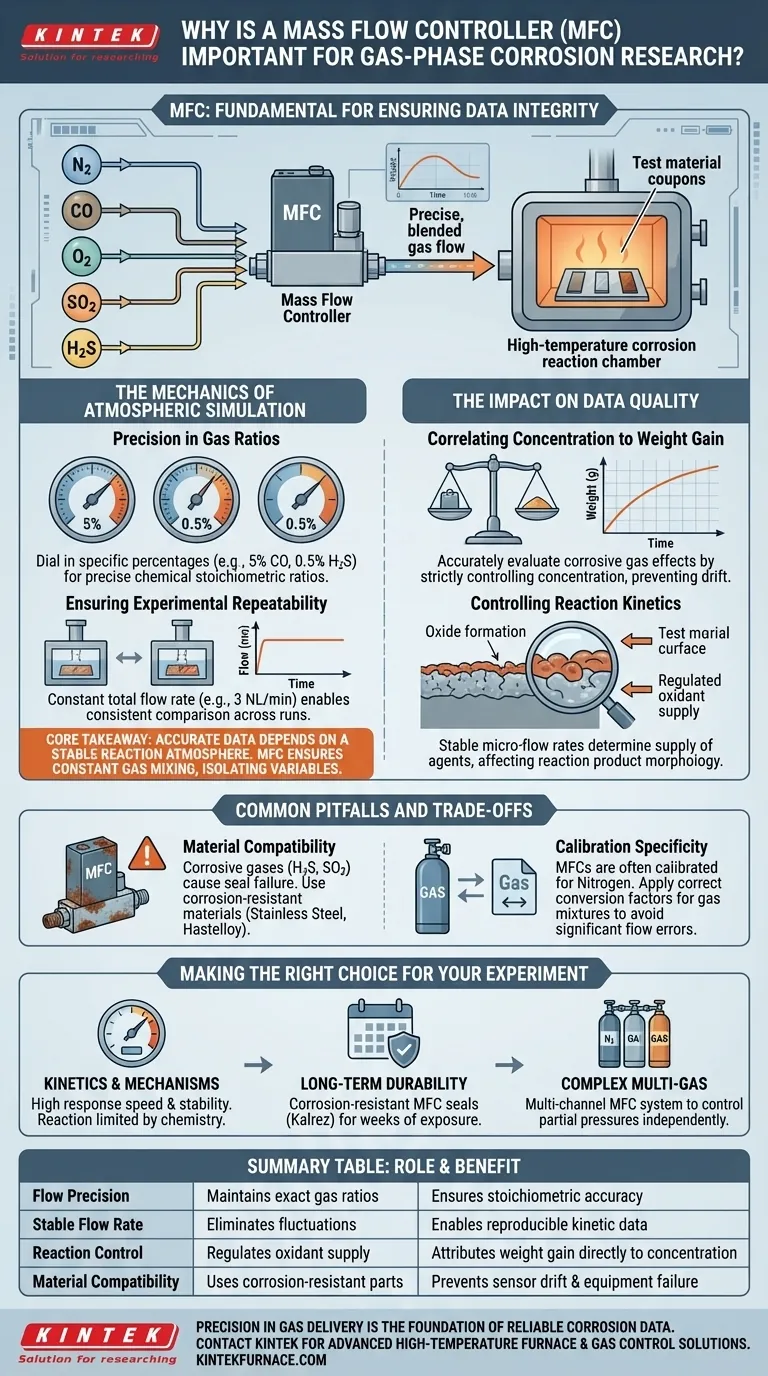

Un controllore di flusso di massa (MFC) è lo strumento fondamentale per garantire l'integrità dei dati nella ricerca sulla corrosione in fase gassosa. Regola con precisione le portate di specifici componenti gassosi, come Azoto ($N_2$), Monossido di Carbonio ($CO$), Ossigeno ($O_2$), Anidride Solforosa ($SO_2$) e Idrogeno Solforato ($H_2S$), per creare un ambiente di simulazione stabile e riproducibile.

Concetto chiave Nella ricerca sulla corrosione, dati accurati dipendono interamente da un'atmosfera di reazione stabile. Un MFC garantisce che i rapporti di miscelazione dei gas rimangano costanti durante l'esperimento, consentendo di isolare le variabili e attribuire il degrado del materiale (aumento di peso) direttamente a specifiche concentrazioni di gas piuttosto che a fluttuazioni ambientali.

La meccanica della simulazione atmosferica

Precisione nei rapporti dei gas

Le simulazioni di laboratorio richiedono miscele esatte per imitare le condizioni del mondo reale, come i fumi industriali o gli ambienti di gas acidi.

Un MFC consente di impostare percentuali specifiche, ad esempio, mantenendo una miscela di esattamente il 5% di $CO$ e lo 0,5% di $H_2S$.

Controllando l'apporto di ciascun componente individualmente, l'MFC assicura che l'atmosfera finale all'interno della camera di reazione aderisca a precisi rapporti stechiometrici chimici.

Garantire la ripetibilità sperimentale

La corrosione è un processo cinetico che evolve nel tempo. Se il flusso di gas fluttua, la velocità di reazione cambia, rendendo i dati rumorosi e inaffidabili.

Gli MFC forniscono una portata totale costante (ad esempio, 3 NL/min). Questa stabilità è fondamentale per confrontare i risultati tra diverse sessioni di prova o diversi campioni di materiale.

Senza questa regolazione, è impossibile determinare se una variazione nella velocità di corrosione sia dovuta alle proprietà del materiale o a uno spostamento accidentale nell'alimentazione del gas.

L'impatto sulla qualità dei dati

Correlazione tra concentrazione e aumento di peso

La metrica principale in molti studi sulla corrosione è l'"aumento di peso per corrosione", ovvero l'incremento di massa mentre il materiale reagisce con l'atmosfera.

Per valutare accuratamente come un particolare gas corrosivo influenzi questo aumento di peso, la concentrazione di quel gas deve essere rigorosamente controllata.

Gli MFC prevengono la "deriva" nella concentrazione del gas. Ciò garantisce che l'aumento di peso misurato sia un vero riflesso della reattività del materiale ai parametri impostati.

Controllo della cinetica di reazione

Proprio come nella crescita di cristalli o nella sintesi, la velocità con cui le molecole di gas vengono fornite a una superficie influisce sulla morfologia del prodotto di reazione.

Nella corrosione, la portata determina l'apporto di ossidanti o agenti solforanti alla superficie metallica.

Le micro-portate stabili fornite da un MFC consentono ai ricercatori di studiare i meccanismi specifici della formazione di ossidi o solfuri senza l'interferenza di turbolenze indotte dal flusso o di carenze.

Errori comuni e compromessi

Compatibilità dei materiali

Sebbene gli MFC controllino i gas corrosivi, sono anche suscettibili ad essi.

L'uso di un MFC standard per gas altamente corrosivi come $H_2S$ o $SO_2$ può portare a guasti delle guarnizioni o a derive del sensore all'interno del controller stesso. È necessario assicurarsi che il percorso bagnato dell'MFC sia costruito con materiali resistenti alla corrosione (ad esempio, acciaio inossidabile o Hastelloy).

Specificità della calibrazione

Un MFC è tipicamente calibrato per un gas specifico (spesso Azoto).

Quando si utilizzano miscele di gas o diversi agenti corrosivi, è necessario applicare i corretti fattori di conversione. Non tenere conto delle proprietà termiche di gas come $CO$ o $SO_2$ comporterà errori significativi di portata, invalidando i calcoli stechiometrici.

Fare la scelta giusta per il tuo esperimento

Se il tuo obiettivo principale sono la cinetica e i meccanismi:

- Dai priorità a un MFC con elevata velocità di risposta e stabilità per garantire che la velocità di reazione sia limitata dalla chimica, non dall'alimentazione del gas.

Se il tuo obiettivo principale sono i test di durabilità a lungo termine:

- Assicurati che il tuo sistema utilizzi guarnizioni MFC resistenti alla corrosione (come Kalrez) per mantenere l'accuratezza nel corso di settimane di esposizione a $H_2S$ o $SO_2$.

Se il tuo obiettivo principale sono atmosfere complesse multi-gas:

- Utilizza un sistema MFC multicanale per controllare le pressioni parziali dei singoli componenti ($N_2$, $O_2$, $CO$) in modo indipendente per una simulazione stechiometrica precisa.

La precisione nell'input equivale alla validità nell'output. Nella corrosione in fase gassosa, il controllore di flusso di massa è il garante di tale validità.

Tabella riassuntiva:

| Caratteristica | Ruolo nella ricerca sulla corrosione | Beneficio per i ricercatori |

|---|---|---|

| Precisione del flusso | Mantiene rapporti di miscelazione dei gas esatti (ad es. H2S, CO, SO2) | Garantisce l'accuratezza stechiometrica chimica |

| Portata stabile | Elimina le fluttuazioni nel volume totale di gas | Consente dati cinetici riproducibili |

| Controllo della reazione | Regola l'apporto di ossidanti alle superfici dei materiali | Attribuisce l'aumento di peso direttamente alla concentrazione del gas |

| Compatibilità dei materiali | Utilizza parti bagnate resistenti alla corrosione (Hastelloy/SS) | Previene derive del sensore e guasti alle apparecchiature |

La precisione nell'erogazione del gas è il fondamento di dati di corrosione affidabili. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre soluzioni di laboratorio ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche. Assicurati che le tue simulazioni atmosferiche siano stabili e riproducibili con le nostre avanzate tecnologie per forni ad alta temperatura e controllo dei gas. Contattaci oggi stesso per ottimizzare la tua configurazione di laboratorio!

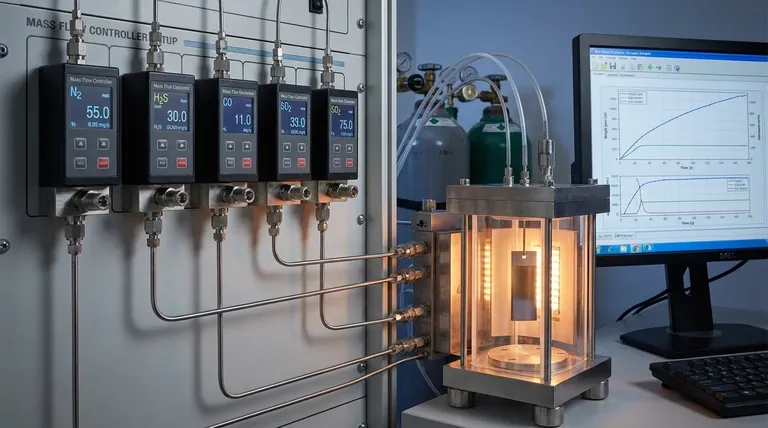

Guida Visiva

Riferimenti

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Flangia CF ad altissimo vuoto Finestra di osservazione in vetro zaffiro in acciaio inox

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un crogiolo di molibdeno è considerato una scelta ideale per la fusione del quarzo? Soluzioni ad alta purezza a 2000°C

- Qual è il ruolo tecnico di una piastra riscaldante con agitatore magnetico nella sintesi? Ottimizzare la qualità delle nanoparticelle di ossido di cobalto

- Qual è lo scopo dell'utilizzo di una crogiolo di carbonio vetroso e del trattamento con gas HCl? Garantire sistemi di sali fusi puri

- Qual è la funzione principale dei tubi di quarzo sottovuoto nella preparazione della lega Bi-Sb? Garantire purezza e stechiometria precisa

- Quali ruoli svolgono gli stampi di grafite ad alta purezza durante la sinterizzazione per plasma a scintilla (SPS) di Ba0.95La0.05FeO3-δ? Guida essenziale

- Quale ruolo svolge una pressa idraulica da laboratorio nella produzione di compositi di nichel? Raggiungere la massima densità

- Perché un tubo di quarzo viene utilizzato come recipiente di reazione primario? Ottimizzare l'efficienza del recupero dei metalli assistito da microonde

- Qual è il ruolo degli stampi in grafite ad alta resistenza nella sinterizzazione di leghe Al-Ti-Zr? Padroneggiare le prestazioni della pressa a caldo sottovuoto