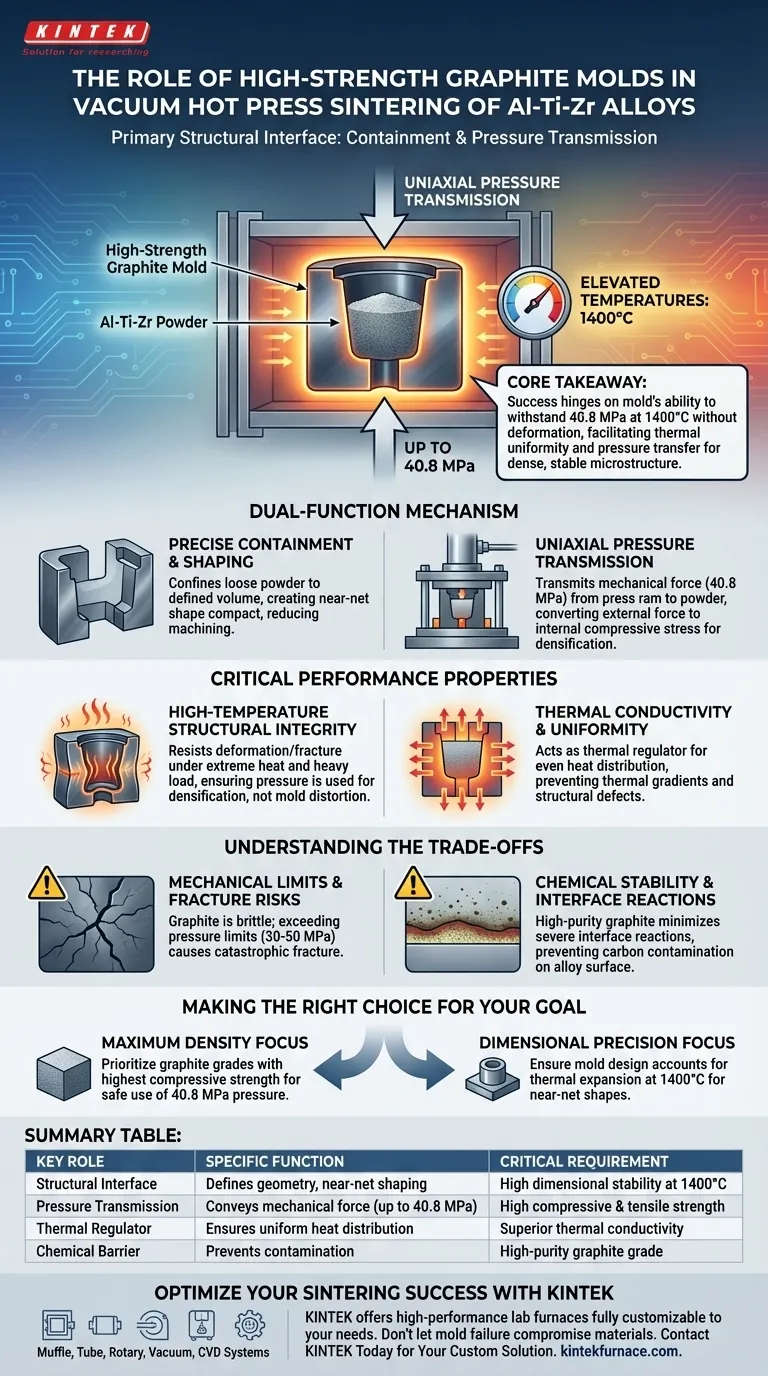

Gli stampi in grafite ad alta resistenza fungono da interfaccia strutturale primaria nella sinterizzazione per pressatura a caldo sottovuoto delle leghe Al-Ti-Zr. Il loro ruolo è duplice: servono come contenitore per definire la geometria del campione e come mezzo di trasmissione dell'immensa forza meccanica richiesta per densificare la polvere. Senza questi stampi specializzati, è impossibile applicare la pressione uniassiale necessaria a temperature di sinterizzazione elevate.

Concetto Chiave Il successo della sinterizzazione delle leghe Al-Ti-Zr dipende dalla capacità dello stampo di resistere a condizioni estreme specifiche—tipicamente 40,8 MPa a 1400°C—senza deformarsi. Lo stampo non si limita a contenere la polvere; facilita l'uniformità termica e il trasferimento di pressione necessari per eliminare i pori e ottenere una microstruttura densa e stabile.

Il Meccanismo a Doppia Funzione

Contenimento e Sagomatura Precisi

La funzione più immediata dello stampo in grafite è quella di agire come contenitore sagomato. Racchiude la polvere sciolta di Al-Ti-Zr in un volume definito.

Poiché lo stampo rimane rigido durante tutto il processo, crea un compatto di "forma quasi finale". Ciò riduce significativamente la necessità di lavorazioni estese dopo il raffreddamento della lega.

Trasmissione della Pressione Uniassiale

Nella pressatura a caldo sottovuoto, il sistema idraulico non preme direttamente la polvere; preme l'assemblaggio dello stampo. Lo stampo deve trasmettere efficacemente questa forza meccanica dal pistone della pressa al corpo della polvere.

Per le leghe Al-Ti-Zr, ciò comporta la trasmissione di pressioni fino a 40,8 MPa. Lo stampo converte questa forza idraulica esterna nello stress di compressione interno necessario per unire le particelle di polvere ed eliminare i vuoti.

Proprietà Critiche di Prestazione

Integrità Strutturale ad Alta Temperatura

La caratteristica distintiva di questi stampi è la loro capacità di resistere a deformazioni o fratture in condizioni estreme. I materiali standard si ammorbidirebbero o si frantumerebbero sotto la combinazione di calore elevato e carico pesante.

Per questa lega specifica, lo stampo mantiene le sue dimensioni e resistenza a temperature intorno ai 1400°C. Ciò garantisce che la pressione applicata venga utilizzata per la densificazione anziché per deformare le pareti dello stampo.

Conducibilità Termica e Uniformità

La grafite offre un'eccellente conducibilità termica, vitale per la stabilità del processo. Agisce come un regolatore termico, garantendo che il calore venga distribuito uniformemente su tutto il campione.

Ciò previene gradienti termici che potrebbero portare a una sinterizzazione non uniforme o a difetti strutturali microscopici. Il riscaldamento uniforme consente alla lega Al-Ti-Zr di raggiungere proprietà costanti in tutto il corpo sinterizzato.

Comprendere i Compromessi

Limiti Meccanici e Rischi di Frattura

Sebbene "alta resistenza" sia lo standard, la grafite è intrinsecamente fragile. Esiste un limite rigido alla pressione idraulica che lo stampo può sopportare prima di subire un cedimento catastrofico.

Se i requisiti di pressione per la densificazione completa superano i limiti del materiale dello stampo (spesso compresi tra 30-50 MPa a seconda del grado), lo stampo si fratturerà. È necessario bilanciare la necessità di alta pressione con la resistenza alla trazione del grado specifico di grafite utilizzato.

Stabilità Chimica e Reazioni Interfacciali

Sebbene generalmente stabile, la grafite può reagire con alcune polveri metalliche ad alte temperature.

La grafite ad alta purezza è essenziale per agire come barriera che minimizza le reazioni interfacciali severe. L'uso di grafite di qualità inferiore può portare a contaminazione da carbonio sulla superficie della lega Al-Ti-Zr, compromettendo la purezza del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo processo di sinterizzazione Al-Ti-Zr, allinea la scelta dello stampo con i tuoi specifici obiettivi tecnici:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità ai gradi di grafite con la più alta resistenza alla compressione possibile per utilizzare in sicurezza l'intera pressione di 40,8 MPa richiesta per l'eliminazione dei pori.

- Se il tuo obiettivo principale è la Precisione Dimensionale: Assicurati che il design dello stampo tenga conto dell'espansione termica a 1400°C per ottenere forme quasi finali e ridurre al minimo i costi di lavorazione post-sinterizzazione.

In definitiva, lo stampo in grafite non è solo un contenitore consumabile, ma un componente attivo che detta i limiti termici e meccanici del tuo processo di sinterizzazione.

Tabella Riassuntiva:

| Ruolo Chiave | Funzione Specifica | Requisito Critico |

|---|---|---|

| Interfaccia Strutturale | Definisce la geometria del campione e fornisce una sagomatura quasi finale | Elevata stabilità dimensionale a 1400°C |

| Trasmissione della Pressione | Trasmette la forza meccanica (fino a 40,8 MPa) per la densificazione | Elevata resistenza alla compressione e alla trazione |

| Regolatore Termico | Garantisce una distribuzione uniforme del calore in tutta la lega | Eccellente conducibilità termica |

| Barriera Chimica | Previene la contaminazione della microstruttura Al-Ti-Zr | Grado di grafite ad alta purezza |

Ottimizza il Successo della Tua Sinterizzazione con KINTEK

La precisione nella produzione di leghe Al-Ti-Zr richiede più di semplici alte temperature: richiede l'ambiente termico e meccanico giusto. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione.

Non lasciare che guasti dello stampo o gradienti termici compromettano i tuoi materiali. Lascia che i nostri esperti ti aiutino a selezionare il sistema e la configurazione ideali per ottenere la massima densità e precisione dimensionale.

Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

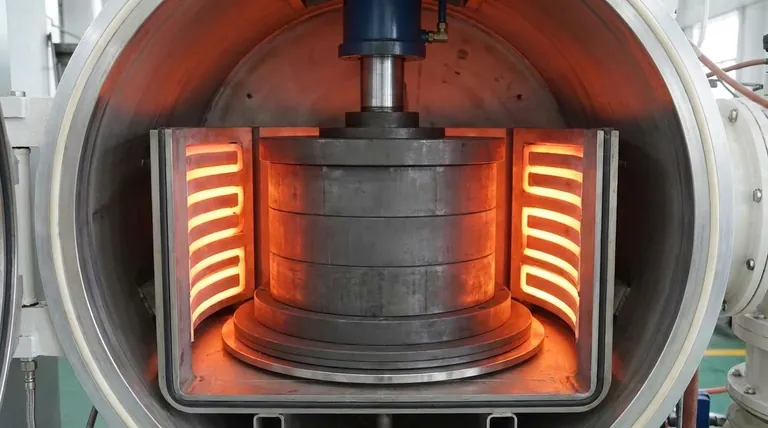

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo una stufa di essiccazione da laboratorio contribuisce alla preparazione di xerogel C@TiC/SiO2? Garantire l'integrità strutturale

- Qual è l'importanza dell'ambiente a temperatura costante fornito da una piastra riscaldante? Expert Lab Solutions

- Perché uno stampo cilindrico in acciaio SS400 viene utilizzato per esperimenti di colata di scorie? Spiegato

- Perché una piattaforma di riscaldamento e agitazione ad alta precisione è necessaria per la sintesi sol-gel di ZnO? Ottenere nanoparticelle perfette

- Qual è la funzione principale di un forno di essiccazione durante la preparazione di LLZTO? Garantire elettroliti solidi a fase pura

- Perché è necessaria la selezione di crogioli con rivestimenti interni specifici? Proteggere la purezza nella fusione di superleghe

- Perché viene selezionata una crogiolo in acciaio inossidabile per la fusione della lega di magnesio AM60? Garantire la purezza della lega e la sicurezza

- Come viene configurato un sistema di controllo di precisione del flusso di gas per la decomposizione del carbonato di calcio? Master Industrial Kinetics