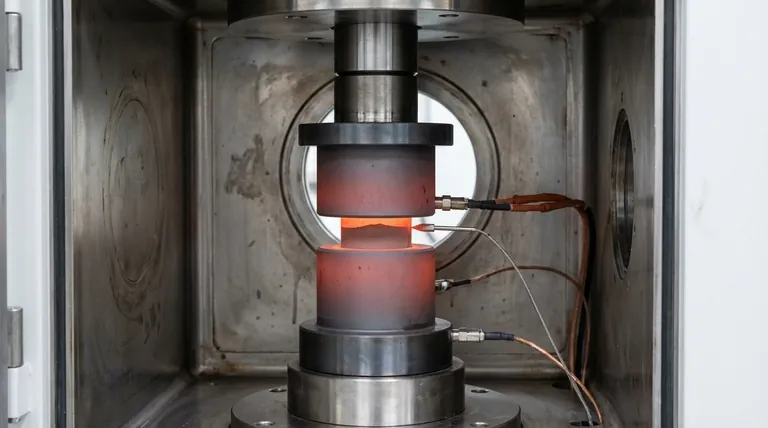

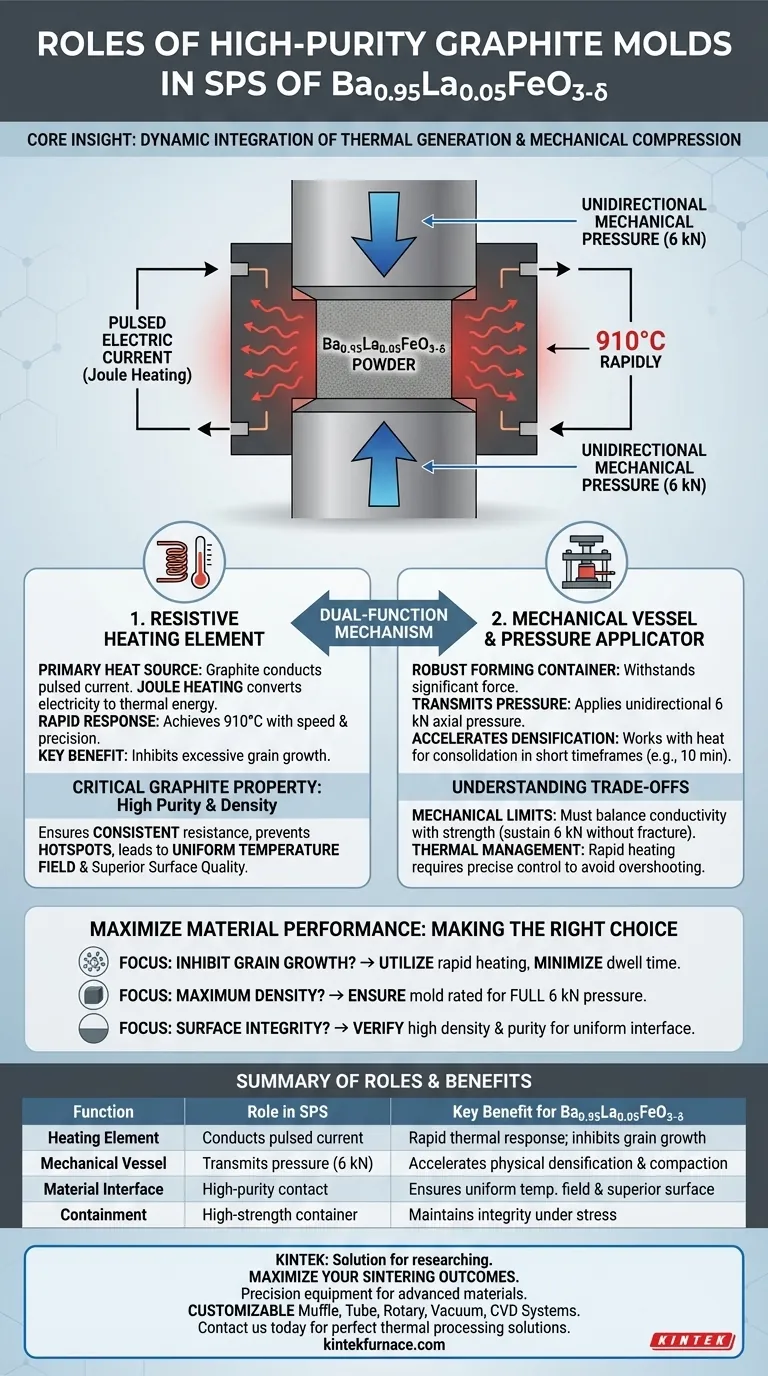

Nella sinterizzazione per plasma a scintilla (SPS) di Ba0.95La0.05FeO3-δ, gli stampi di grafite ad alta purezza funzionano sia come recipiente meccanico che come elemento riscaldante attivo. Questi stampi sono progettati per contenere il campione in polvere applicando contemporaneamente una pressione meccanica specifica di 6 kN. Inoltre, utilizzano la loro intrinseca resistenza elettrica per convertire l'energia elettrica direttamente in calore, garantendo una rapida risposta termica durante l'intero ciclo di sinterizzazione.

Concetto chiave: Lo stampo di grafite non è un semplice utensile passivo; è un componente dinamico che integra la generazione termica con la compressione meccanica. Questa doppia funzionalità è fondamentale per ottenere una rapida densificazione, inibendo al contempo la crescita eccessiva dei grani e la volatilizzazione dei componenti spesso osservate nella sinterizzazione convenzionale.

Il meccanismo a doppia funzione

Agire come elemento riscaldante resistivo

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, lo stampo di grafite funge da fonte di calore primaria. Grazie alla sua eccellente conduttività elettrica, lo stampo consente il passaggio di correnti elettriche pulsate attraverso di esso.

Questo processo converte la corrente elettrica in energia termica tramite il riscaldamento Joule. Questo meccanismo consente al sistema di raggiungere e mantenere alte temperature (come 910°C) con eccezionale velocità e precisione.

Applicazione di pressione meccanica

Lo stampo funziona come un robusto contenitore di formatura in grado di sopportare forze significative. Durante la lavorazione di Ba0.95La0.05FeO3-δ, trasmette una pressione meccanica unidirezionale di 6 kN alla polvere.

Questa pressione assiale è essenziale per la compattazione fisica. Lavora in tandem con il calore per accelerare la densificazione, consentendo al materiale di consolidarsi completamente in brevi periodi di tempo (ad esempio, 10 minuti).

Proprietà critiche del materiale

L'importanza della purezza della grafite

L'efficacia del processo SPS si basa fortemente sulla purezza e densità della grafite utilizzata. Queste caratteristiche del materiale determinano direttamente l'uniformità del campo termico generato all'interno dello stampo.

La grafite ad alta purezza garantisce che la resistenza elettrica sia costante in tutto il corpo dello stampo. Ciò previene punti caldi localizzati che potrebbero portare a una sinterizzazione non uniforme o a difetti strutturali nel composito finale.

Impatto sulla qualità della superficie

Oltre alla densificazione interna, l'interfaccia dello stampo determina la finitura esterna del campione. Gli stampi di grafite di alta qualità si traducono in una qualità superficiale finale superiore del composito Ba0.95La0.05FeO3-δ.

Comprensione dei compromessi

Limitazioni meccaniche vs. conducibilità

Sebbene la grafite offra un'eccellente conducibilità, presenta limiti meccanici. Lo stampo deve essere sufficientemente resistente per trasmettere 6 kN di pressione, ma non è infinitamente durevole; una pressione eccessiva o uno shock termico possono causare fratture.

Gestione dell'ambiente termico

Il rapido riscaldamento fornito dallo stampo di grafite è altamente efficiente, ma crea un ambiente termico specifico. Mentre previene le trasformazioni di fase associate alla sinterizzazione a lungo termine, la rapida risposta termica richiede un controllo preciso per evitare di superare le temperature target come 910°C.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi campioni di Ba0.95La0.05FeO3-δ, allinea i parametri del tuo processo con le capacità dello stampo:

- Se il tuo obiettivo principale è inibire la crescita dei grani: Sfrutta la capacità dello stampo di riscaldarsi rapidamente per ridurre al minimo il tempo di permanenza (punta a circa 10 minuti a 910°C).

- Se il tuo obiettivo principale è la massima densità: Assicurati che lo stampo sia classificato per sostenere la piena pressione assiale di 6 kN senza deformazioni per garantire una compattazione uniforme.

- Se il tuo obiettivo principale è l'integrità superficiale: Verifica la densità e il grado di purezza dei tuoi utensili in grafite per garantire un campo termico uniforme e un'interfaccia di contatto liscia.

Sfruttare i ruoli attivi dello stampo di grafite trasforma la sinterizzazione da un processo di riscaldamento passivo a una tecnica di produzione precisa e multi-fisica.

Tabella riassuntiva:

| Funzione | Ruolo nel processo SPS | Beneficio chiave per Ba0.95La0.05FeO3-δ |

|---|---|---|

| Elemento riscaldante | Conduce corrente pulsata per il riscaldamento Joule | Rapida risposta termica a 910°C; inibisce la crescita dei grani |

| Recipiente meccanico | Trasmette pressione unidirezionale (6 kN) | Accelera la densificazione fisica e la compattazione |

| Interfaccia materiale | Contatto grafite ad alta purezza/densità | Garantisce un campo termico uniforme e una finitura superficiale superiore |

| Contenimento | Contenitore di formatura ad alta resistenza | Mantiene l'integrità strutturale sotto stress termico/meccanico |

Massimizza le prestazioni del tuo materiale con KINTEK

La precisione nella sinterizzazione per plasma a scintilla inizia con attrezzature superiori. Sia che tu stia lavorando ceramiche avanzate come Ba0.95La0.05FeO3-δ o sviluppando nuovi compositi, KINTEK fornisce le soluzioni ad alte prestazioni di cui hai bisogno.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi specializzati Muffola, a Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a elevare i tuoi risultati di sinterizzazione? Contattaci oggi per consultare i nostri esperti e trovare la soluzione di trattamento termico perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la funzione dei crogioli di allumina ad alta purezza (Al2O3)? Migliorare l'accuratezza negli studi elettrochimici su sali fusi

- Qual è lo scopo dell'uso di un crogiolo di corindone e polvere di grafite? Ottimizza la ricottura della tua lega ad alta entropia

- Quale ruolo svolge un gruppo di pompe molecolari in un sistema di brasatura TLP assistita da corrente elettrica? Migliora la purezza del vuoto

- Come garantiscono la ripetibilità del processo i morsetti di tenuta industriali e i sistemi di O-ring? Ottenere una qualità di sinterizzazione costante

- Come fanno i controllori di flusso di massa digitali (MFC) a mantenere un'atmosfera di fusione costante? Garantire un controllo preciso del gas

- Perché vengono utilizzati dispositivi di filtrazione sottovuoto e specifiche carte da filtro in cellulosa nel recupero della sintesi idrotermale?

- Perché i contenitori di reazione devono essere sigillati all'interno di un tubo di quarzo fuso? Proteggi l'integrità della crescita dei tuoi cristalli

- Quale ruolo gioca uno stampo di rame nella formazione di campioni di vetro? Master Rapid Quenching & Amorphous Solidification