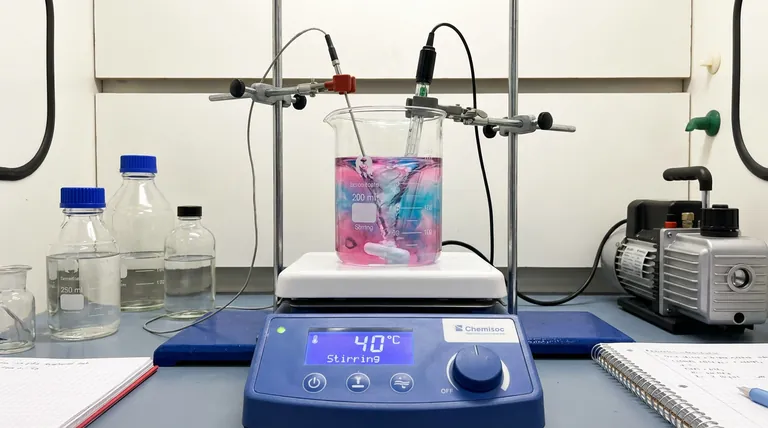

La piastra riscaldante con agitatore magnetico funziona come unità di controllo centrale per la cinetica di reazione e l'omogeneità. Nella sintesi per precipitazione chimica di nanoparticelle di ossido di cobalto, questo dispositivo mantiene simultaneamente un ambiente termico specifico (tipicamente 40°C) fornendo al contempo un'agitazione meccanica continua. Il suo ruolo tecnico primario è quello di facilitare un contatto approfondito tra il precursore di nitrato di cobalto e la soluzione di ammoniaca, assicurando che la reazione avvenga uniformemente in tutto il volume della soluzione.

Sincronizzando l'energia termica con la dispersione meccanica, il dispositivo consente un controllo preciso sulla nucleazione delle particelle. Questa coerenza è il fattore determinante per ottenere la corretta stechiometria e prevenire la crescita irregolare delle particelle.

Il Ruolo dell'Agitazione Meccanica

Garantire il Contatto Uniforme dei Precursori

Il processo di sintesi si basa sulla reazione tra nitrato di cobalto e un precipitatore di ammoniaca. Senza agitazione costante, queste sostanze chimiche si mescolerebbero in modo non uniforme, creando "punti caldi" localizzati di alta concentrazione.

L'agitazione magnetica continua forza i reagenti a disperdersi immediatamente al contatto. Ciò garantisce che il potenziale chimico sia equalizzato in tutto il becher, consentendo alla reazione di precipitazione di iniziare simultaneamente ovunque nella soluzione.

Controllo del Processo di Nucleazione

La velocità e la coerenza dell'agitazione determinano direttamente la fase di nucleazione, ovvero il momento in cui iniziano a formarsi le nanoparticelle.

Se l'agitazione è incoerente, la nucleazione avviene in modo sporadico, portando a particelle di dimensioni variabili. Un'agitazione meccanica costante standardizza questo processo, essenziale per sintetizzare nanoparticelle con una distribuzione dimensionale ristretta e una morfologia controllata.

Il Ruolo della Regolazione Termica

Guidare la Cinetica di Reazione

La temperatura è la fonte di energia che guida la conversione chimica. La piastra riscaldante mantiene una temperatura costante, ad esempio 40°C, specifica per la formazione ottimale dei precursori di ossido di cobalto.

Questa energia termica supera la barriera di attivazione necessaria affinché la reazione proceda. Mantenere una temperatura fissa impedisce alla reazione di bloccarsi (se troppo fredda) o di procedere troppo aggressivamente (se troppo calda), preservando l'integrità strutturale delle particelle.

Garantire una Stechiometria Coerente

La stechiometria si riferisce al rapporto preciso degli elementi nella struttura chimica finale. Le fluttuazioni di temperatura possono alterare il modo in cui gli atomi di cobalto e ossigeno si legano.

Fornendo una stabile linea di base termica, la piastra riscaldante garantisce che la composizione chimica del prodotto finale di ossido di cobalto rimanga coerente lotto dopo lotto. Questa stabilità è fondamentale per garantire che il materiale esibisca le proprietà magnetiche ed elettroniche attese.

Errori Comuni da Evitare

Il Rischio di Gradienti Termici

Una svista comune è presumere che la temperatura sia uniforme semplicemente perché la piastra è impostata a 40°C. Senza un'agitazione adeguata, la soluzione vicino al fondo del becher sarà più calda della superficie.

Questo gradiente termico può causare velocità di reazione non uniformi all'interno dello stesso recipiente. Un'agitazione ad alta intensità è necessaria non solo per mescolare le sostanze chimiche, ma anche per distribuire il calore in modo uniforme per eliminare questi gradienti.

Velocità di Agitazione Variabili

Velocità di rotazione incoerenti possono portare a "zone morte" nel recipiente di reazione dove la miscelazione è scarsa.

Se la barra magnetica si disaccoppia o crea un vortice troppo profondo, l'efficacia della dispersione diminuisce. È fondamentale trovare una velocità di agitazione che massimizzi la turbolenza senza introdurre bolle d'aria o schizzare la soluzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di nanoparticelle di ossido di cobalto, allinea le impostazioni della tua attrezzatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'uniformità delle dimensioni delle particelle: Dai priorità a velocità di agitazione elevate e costanti per garantire una rapida dispersione e una nucleazione simultanea in tutto il volume della soluzione.

- Se il tuo obiettivo principale è la purezza chimica (stechiometria): Concentrati sulla precisa regolazione termica per mantenere la reazione esattamente a 40°C, prevenendo fasi secondarie o reazioni incomplete.

Il successo nella precipitazione chimica risiede nel rigoroso controllo delle variabili di reazione, trasformando il potenziale chimico caotico in nanostrutture ordinate.

Tabella Riassuntiva:

| Funzione Tecnica | Ruolo nella Sintesi | Impatto sul Prodotto Finale |

|---|---|---|

| Agitazione Meccanica | Garantisce il contatto uniforme dei precursori e previene i punti caldi | Distribuzione dimensionale e morfologia ristretta delle particelle |

| Regolazione Termica | Fornisce energia di attivazione e guida la cinetica di reazione | Stechiometria e purezza chimica coerenti |

| Omogeneizzazione | Elimina i gradienti termici e le zone morte di concentrazione | Ripetibilità lotto dopo lotto e integrità strutturale |

| Controllo Cinetico | Gestisce la velocità di nucleazione rispetto alla crescita delle particelle | Proprietà magnetiche ed elettroniche ottimizzate |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la nanostruttura perfetta richiede più della semplice chimica: richiede un controllo rigoroso delle variabili termiche e meccaniche. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di attrezzature di laboratorio, tra cui piastre riscaldanti con agitatore magnetico ad alte prestazioni e sistemi di forni avanzati come sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche.

Pronto a ottenere un'uniformità delle particelle e una purezza chimica superiori? Contattaci oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Ali Dehbi, Adil Lamini. A Statistical Physics Approach to Understanding the Adsorption of Methylene Blue onto Cobalt Oxide Nanoparticles. DOI: 10.3390/molecules29020412

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Qual è l'importanza dell'uso di termocoppie K saldate a punti nel trattamento termico dell'acciaio DP? Padronanza della precisione termica

- Quale ruolo gioca un supporto per substrato in quarzo nella crescita di MoS2? Ottimizza la deposizione di film sottili con hardware di precisione

- Perché è necessario un crogiolo di corindone per la sinterizzazione del minerale di manganese a 1200 °C? Garantire risultati di elevata purezza

- Perché sono necessari una pressa e stampi per la pellettizzazione quando si preparano i pellet per la fusione del magnesio? Garantire efficienza e controllo della fusione

- Perché un crogiolo di grafite ad alta purezza è preferito per la preparazione di (AgCu)0.999Te0.69Se0.3S0.01? Garantire la massima purezza.

- In che modo un sistema di controllo automatico della temperatura influisce sul biochar? Ingegnerizzazione di densità energetica e struttura dei pori precise

- Perché i crogioli in grafite vengono utilizzati in ambienti sottovuoto o con atmosfera protettiva? Prevenire l'ossidazione e garantire la purezza

- Perché è necessaria un'attrezzatura di riscaldamento a temperatura controllata per il perrhenato di calcio? Garantire la stabilità del renio a 140 °C