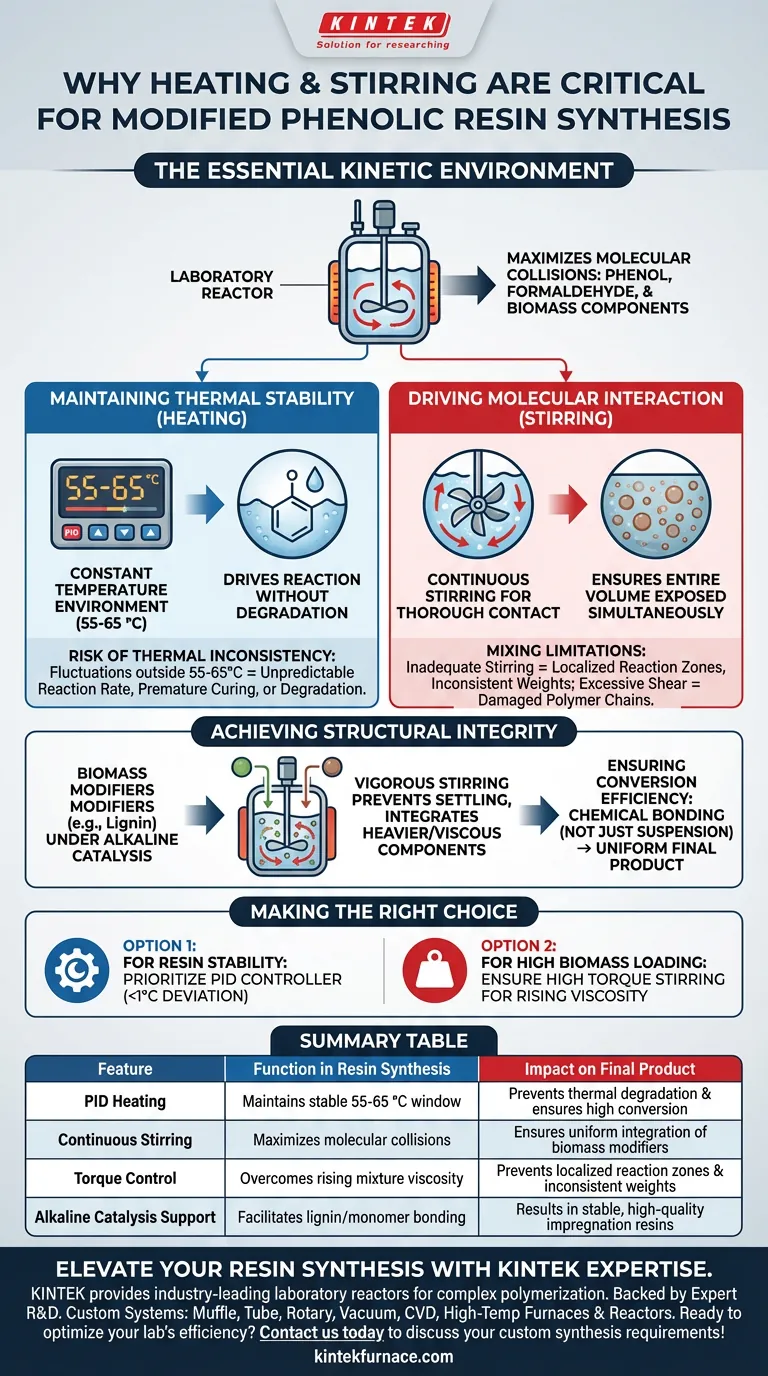

Un reattore di laboratorio dotato di funzioni di riscaldamento e agitazione è strettamente necessario per la sintesi di resine fenoliche modificate perché crea l'ambiente cinetico specifico richiesto per la polimerizzazione complessa. Senza una precisa regolazione termica e agitazione meccanica, è impossibile ottenere le interazioni molecolari uniformi necessarie per integrare efficacemente i modificatori.

La funzione principale del reattore è massimizzare le collisioni molecolari tra fenolo, formaldeide e componenti della biomassa, garantendo gli alti tassi di conversione necessari per formare resine di impregnazione stabili e di alta qualità.

La meccanica di una polimerizzazione di successo

Mantenere la stabilità termica

La sintesi di resine fenoliche modificate si basa su una specifica reazione di condensazione altamente sensibile alla temperatura.

Per portare avanti questa reazione senza degradare i materiali, il reattore deve fornire un ambiente a temperatura costante.

La finestra ottimale per questo processo è tipicamente compresa tra 55 e 65 °C.

Guidare l'interazione molecolare

Il solo riscaldamento non è sufficiente; i reagenti devono incontrarsi fisicamente per legarsi.

L'agitazione continua è essenziale per garantire un contatto completo tra i reagenti chimici primari (fenolo e formaldeide) e il modificatore (monomeri della biomassa).

Questa azione meccanica assicura che l'intero volume della miscela sia esposto simultaneamente alle stesse condizioni di reazione.

Ottenere l'integrità strutturale

Integrazione dei modificatori di biomassa

Le resine fenoliche modificate incorporano spesso componenti di biomassa, come la lignina, sotto catalisi alcalina.

Questi modificatori possono essere difficili da disperdere rispetto ai prodotti chimici liquidi puri.

Un'agitazione vigorosa assicura che questi componenti più pesanti o più viscosi non si depositino, permettendo loro di essere integrati con successo nella catena molecolare della resina.

Garantire l'efficienza di conversione

L'obiettivo finale della sintesi è una resina di impregnazione stabile con un alto tasso di conversione.

Se l'ambiente di reazione varia localmente, a causa di punti freddi o scarsa miscelazione, la conversione sarà incompleta.

Il reattore garantisce che i componenti della biomassa siano legati chimicamente, piuttosto che semplicemente sospesi fisicamente, con conseguente prodotto finale uniforme.

Comprendere i compromessi

Il rischio di inconsistenza termica

Sebbene il riscaldamento sia vitale, "più calore" non è meglio; la precisione è fondamentale.

Se la temperatura fluttua significativamente al di fuori dell'intervallo 55-65 °C, la velocità di reazione diventa imprevedibile.

Superare il limite di temperatura può portare a una polimerizzazione prematura o alla degradazione della biomassa, mentre scendere al di sotto comporta una reazione incompleta.

Limitazioni di miscelazione

La velocità di agitazione deve essere bilanciata con la viscosità della resina.

Un'agitazione inadeguata porta a zone di reazione localizzate, con conseguente resina con pesi molecolari incoerenti.

Al contrario, una forza di taglio eccessiva nelle fasi successive della polimerizzazione (con l'aumento della viscosità) può potenzialmente danneggiare le catene polimeriche o surriscaldare la miscela tramite attrito.

Fare la scelta giusta per il tuo obiettivo

Per garantire che la tua sintesi produca una resina fenolica modificata utilizzabile, allinea le impostazioni della tua attrezzatura ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la stabilità della resina: Dai priorità a un reattore con un controller di temperatura PID per mantenere l'intervallo 55-65 °C con una deviazione inferiore a 1 °C.

- Se il tuo obiettivo principale è un elevato carico di biomassa: Assicurati che il tuo meccanismo di agitazione abbia capacità di coppia elevate per mantenere un'agitazione costante man mano che la miscela diventa più viscosa con l'aggiunta di lignina.

La precisione nella configurazione del reattore fa la differenza tra una semplice miscela e un polimero chimicamente unificato.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi della resina | Impatto sul prodotto finale |

|---|---|---|

| Riscaldamento PID | Mantiene una finestra stabile di 55-65 °C | Previene la degradazione termica e garantisce un'elevata conversione |

| Agitazione continua | Massimizza le collisioni molecolari | Garantisce un'integrazione uniforme dei modificatori di biomassa |

| Controllo della coppia | Supera la crescente viscosità della miscela | Previene zone di reazione localizzate e pesi incoerenti |

| Supporto alla catalisi alcalina | Facilita il legame tra lignina/monomeri | Risulta in resine di impregnazione stabili e di alta qualità |

Migliora la tua sintesi di resine con l'esperienza KINTEK

Ottenere la catena molecolare perfetta per le resine fenoliche modificate richiede più di attrezzature di base: richiede ingegneria di precisione. KINTEK fornisce reattori di laboratorio leader del settore progettati per gestire le rigorose esigenze della polimerizzazione complessa.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni e reattori da laboratorio ad alta temperatura specializzati, tutti personalizzabili per le tue esigenze di ricerca uniche. Sia che tu ti concentri sul carico di biomassa o sulla stabilità termica, i nostri sistemi garantiscono che i tuoi materiali raggiungano una superiore integrità strutturale.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di sintesi personalizzate!

Guida Visiva

Riferimenti

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i crogioli di diossido di zirconio (ZrO2) vengono utilizzati per esperimenti su scorie e metalli? Garantire la purezza chimica ad alta temperatura

- Qual è la funzione di un supporto riscaldante in situ nello studio delle transizioni di Peierls in NaRu2O4? Dynamic Lab Insights

- Quali precauzioni dovrebbero essere adottate quando si utilizza per la prima volta il tubo del forno ad allumina? Garantire un uso iniziale sicuro con un condizionamento appropriato

- Quale ruolo svolgono i tubi di quarzo e la sigillatura sottovuoto nella sintesi? Padronanza di composti ad alta reattività come U0.92Mn3Si2C

- Quali sono le caratteristiche principali di una pompa da vuoto a ricircolo d'acqua rispetto a una pompa da banco? Scopri le differenze chiave per il tuo laboratorio

- Come viene mantenuta l'accuratezza della misurazione per i pirometri a infrarossi? Padroneggiare l'igiene ottica per i fusi metallici ad alta temperatura

- Qual è la funzione di una pressa per pellet da laboratorio nella preparazione dei PCM? Ottimizzare i materiali per l'accumulo di energia negli edifici

- Qual è l'importanza dell'uso di un controller di flusso di massa (MFC)? Migliorare la precisione della sintesi del fosfuro di molibdeno (MoP)