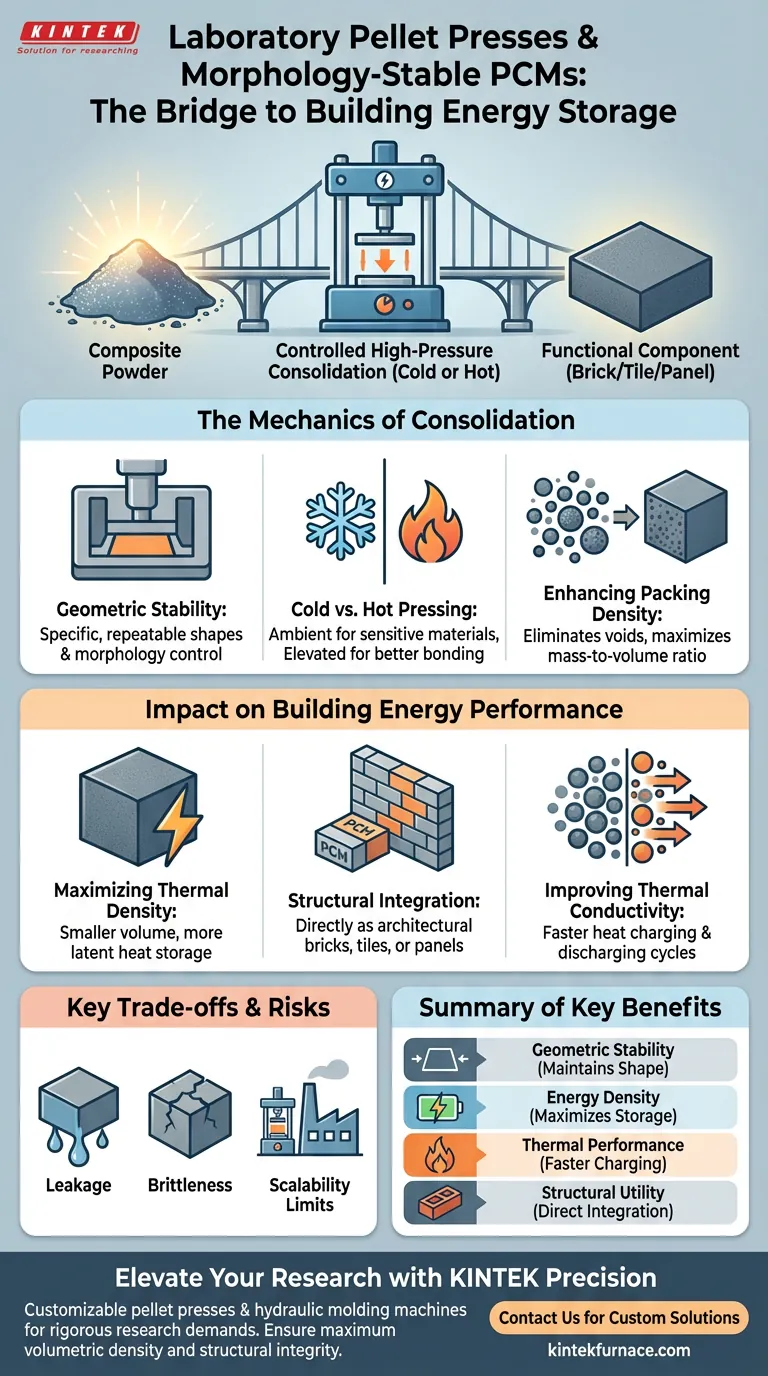

Una pressa per pellet da laboratorio funge da ponte critico tra le polveri composite sciolte e i componenti funzionali e strutturali per l'accumulo di energia negli edifici. Applicando un'alta pressione controllata tramite pressatura a freddo o a caldo, queste macchine consolidano le polveri di materiale a cambiamento di fase (PCM) in solidi sfusi ad alta densità con geometrie fisse e resistenza meccanica migliorata.

La funzione principale di una macchina per lo stampaggio idraulico è massimizzare la densità volumetrica di accumulo di energia dei compositi PCM eliminando le cavità e garantendo che il materiale possa essere integrato direttamente nelle strutture architettoniche senza perdere la sua forma.

La meccanica del consolidamento dei materiali

Ottenere la stabilità geometrica

La pressa utilizza stampi speciali per forzare le polveri composite in forme specifiche e ripetibili. Questo processo garantisce che il PCM rimanga "morfologicamente stabile", il che significa che mantiene le sue dimensioni esterne anche mentre i componenti interni subiscono transizioni di fase da solido a liquido.

Tecniche di pressatura a freddo vs. a caldo

A seconda del legante e del tipo di PCM, i ricercatori utilizzano la pressatura a temperatura ambiente (a freddo) o a temperatura elevata (a caldo). La pressatura a caldo può facilitare un migliore legame tra le particelle, mentre la pressatura a freddo è spesso preferita per i materiali sensibili alla degradazione termica durante la fase di produzione.

Migliorare la densità di impaccamento

Le polveri sciolte contengono significative lacune d'aria che riducono l'efficienza termica complessiva di un sistema di accumulo. La pressa idraulica elimina questi spazi interstiziali, aumentando significativamente il rapporto massa-volume del pellet o del mattone finito.

Impatto sulle prestazioni energetiche degli edifici

Massimizzare la densità termica volumetrica

Nelle applicazioni edilizie, lo spazio è una merce preziosa. Aumentando la densità di impaccamento, la pressa per pellet consente a un volume minore di materiale di immagazzinare una maggiore quantità di calore latente, rendendo i sistemi di accumulo di energia più compatti ed efficienti.

Integrazione nei componenti architettonici

La resistenza meccanica fornita dallo stampaggio ad alta pressione consente a questi compositi di funzionare come componenti "strutturati". Ciò significa che i PCM possono essere utilizzati direttamente come mattoni, piastrelle o pannelli all'interno dell'involucro di un edificio piuttosto che richiedere un incapsulamento secondario.

Migliorare la conduttività termica

Il consolidamento ad alta pressione porta le particelle conduttive all'interno di un composito (come grafite o schiume metalliche) in un contatto più stretto. Questa riduzione della resistenza di contatto consente cicli di carica e scarica del calore più rapidi nell'ambiente edilizio.

Comprendere i compromessi e i rischi

Perdite indotte dalla pressione

L'applicazione di una pressione eccessiva durante il processo di stampaggio può talvolta danneggiare la matrice di supporto del composito. Se la matrice è compromessa, il PCM può fuoriuscire durante i successivi cicli di fusione, portando a un cedimento strutturale e alla perdita di capacità termica.

Fragilità meccanica

Mentre la pressatura aumenta la densità, può anche rendere i pellet risultanti fragili. Se la forza di compattazione non è ottimizzata, il materiale può sviluppare micro-crepe che si espandono durante i cicli di espansione e contrazione termica tipici degli ambienti edilizi.

Limiti di scalabilità

Le presse per pellet da laboratorio sono progettate per la precisione e il test di piccoli lotti. La traduzione dei profili di pressione esatti e delle densità dei materiali raggiunti in laboratorio alla produzione su scala industriale richiede un'attenta calibrazione per mantenere le stesse caratteristiche morfologicamente stabili.

Applicare questo processo alla tua ricerca

Quando si utilizza una macchina per lo stampaggio idraulico per la preparazione dei PCM, il tuo approccio tecnico dovrebbe variare in base ai tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è massimizzare la capacità energetica: Concentrati sull'ottimizzazione della pressione di compattazione per ottenere la massima densità di impaccamento possibile senza compromettere l'integrità strutturale della matrice di supporto.

- Se il tuo obiettivo principale è l'integrazione strutturale: Dai priorità al metodo di pressatura a caldo e a geometrie di stampo specifiche per garantire che i blocchi risultanti soddisfino i requisiti di carico meccanico degli standard architettonici.

- Se il tuo obiettivo principale è una rapida risposta termica: Utilizza la pressa per consolidare compositi con alte concentrazioni di miglioratori della conduttività termica, assicurando che la pressione sia sufficiente a creare una rete conduttiva continua.

Padroneggiare il consolidamento delle polveri di PCM è il passo definitivo per trasformare il potenziale chimico grezzo in un materiale da costruzione durevole e ad alte prestazioni.

Tabella riassuntiva:

| Categoria di funzione | Beneficio chiave | Impatto tecnico |

|---|---|---|

| Stabilità geometrica | Controllo della morfologia | Mantiene la forma durante le transizioni di fase e i cicli solido-liquido. |

| Densità energetica | Ottimizzazione dell'impaccamento | Elimina le lacune d'aria per massimizzare l'accumulo di calore latente volumetrico. |

| Prestazioni termiche | Conduttività migliorata | Riduce la resistenza di contatto tra le particelle per una carica più rapida. |

| Utilità strutturale | Resistenza meccanica | Consente l'integrazione diretta in piastrelle, pannelli o mattoni architettonici. |

Eleva la tua ricerca sui PCM con la precisione KINTEK

Trasforma le tue polveri composite in materiali ad alte prestazioni e morfologicamente stabili con le soluzioni di laboratorio leader del settore di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre presse per pellet personalizzabili, macchine per lo stampaggio idraulico e sistemi a vuoto ad alta temperatura progettati per soddisfare le rigorose esigenze della ricerca sull'accumulo di energia negli edifici.

Sia che tu richieda un controllo preciso della pressione per la pressatura a freddo o un riscaldamento integrato per un consolidamento avanzato, la nostra attrezzatura garantisce la massima densità volumetrica e integrità strutturale per i tuoi materiali unici. Sblocca il pieno potenziale delle innovazioni di accumulo termico del tuo laboratorio: contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è il ruolo di un pirometro a infrarossi nella carbonizzazione del legno? Ottimizza il tuo controllo termico ad alta temperatura

- Quali sono i requisiti per le apparecchiature di riscaldamento ad alta temperatura e le crogioli di quarzo nel pretrattamento delle ceneri di incenerimento?

- Quali sono i vantaggi di una camera a vuoto? Ottieni un controllo di processo e una purezza senza pari

- Come contribuiscono le termocoppie di tipo B al controllo della temperatura nella lavorazione delle scorie CaO-Al2O3-VOx? Raggiungere una precisione di ±2 °C

- Perché viene utilizzata una pompa per vuoto nella ricerca riguardante la reazione del magnesio con anidride carbonica e azoto? Garantire l'integrità dei dati

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina ad alta purezza? Ottenere dati precisi sull'equilibrio di fase della ghisa

- Quali funzioni critiche svolgono gli stampi in grafite ad alta purezza? Il motore dell'SPS per ceramiche ad alta entropia

- Qual è il ruolo primario delle fornaci da laboratorio nei processi produttivi e scientifici? Sblocca il controllo termico di precisione