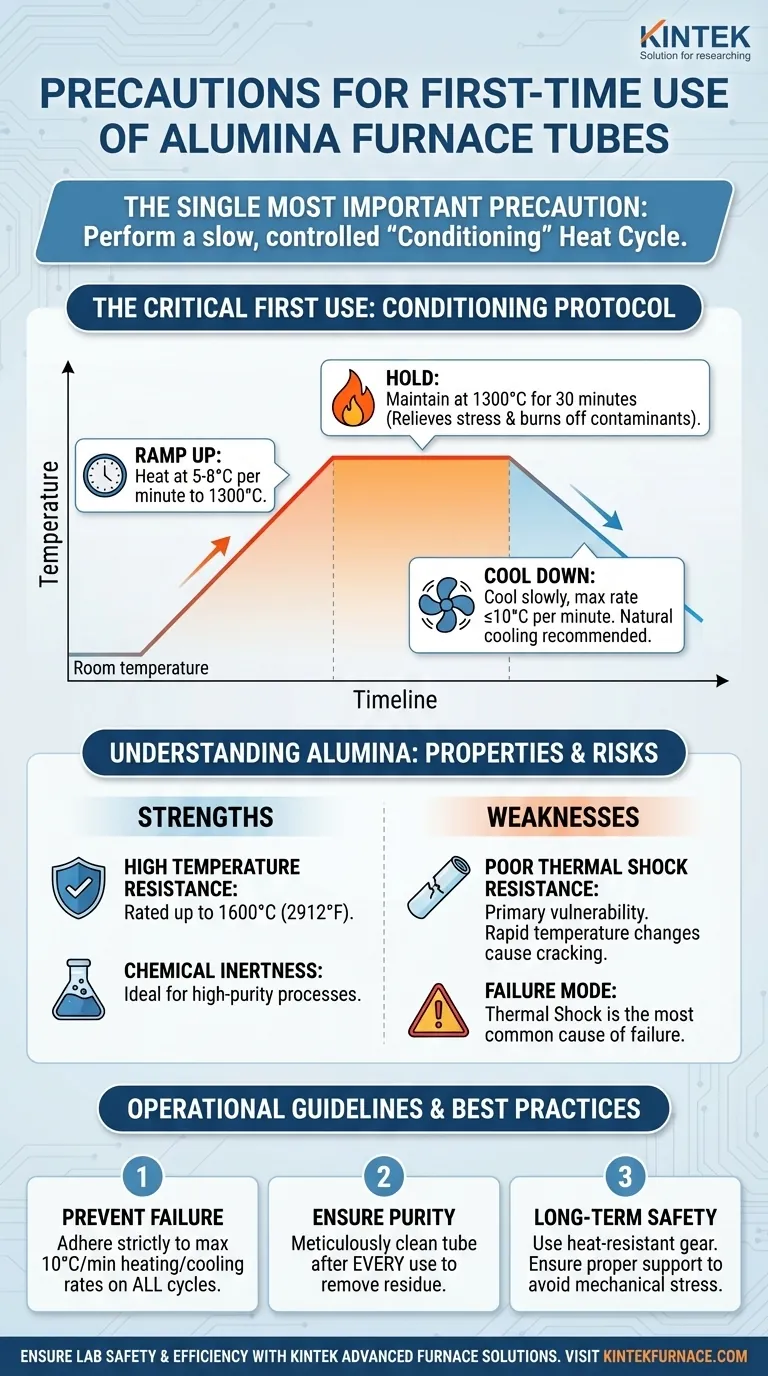

La singola precauzione più importante quando si utilizza un tubo per forno in allumina per la prima volta è eseguire un ciclo di riscaldamento di "condizionamento" lento e controllato. È necessario preriscaldare il tubo a una velocità di 5-8°C al minuto fino a 1300°C, mantenerlo a quella temperatura per 30 minuti e poi lasciarlo raffreddare lentamente. Questa corsa iniziale non è per il tuo esperimento; il suo unico scopo è preparare la ceramica per il servizio rimuovendo in modo sicuro le sollecitazioni interne e i residui di fabbricazione.

Un tubo in allumina non è pronto per l'uso appena tolto dalla scatola. La sua estrema resistenza alla temperatura comporta una debolezza critica: la sensibilità ai rapidi cambiamenti di temperatura. Il ciclo di condizionamento iniziale è un passaggio obbligatorio per temperare il materiale e prevenire guasti catastrofici.

Il Primo Utilizzo Critico: Condizionare il Tuo Tubo

Un nuovo tubo in allumina contiene tensioni residue e contaminanti derivanti dal processo di produzione. Un ciclo di riscaldamento iniziale deliberato e lento è essenziale per eliminare questi problemi senza danneggiare la struttura ceramica.

Perché il Riscaldamento Iniziale Non È Negoziabile

Durante la produzione, la ceramica sviluppa tensioni interne. Può anche contenere tracce di leganti organici o inquinanti superficiali.

Riscaldare il tubo per la prima volta senza un adeguato ciclo di condizionamento può causare il rilascio non uniforme di queste tensioni, provocando crepe. L'alta temperatura serve anche a bruciare completamente eventuali contaminanti residui.

Il Protocollo di Riscaldamento Prescritto

La tua prima corsa dovrebbe seguire un profilo di temperatura specifico. L'obiettivo è riscaldare e raffreddare il tubo in modo altamente controllato.

Aumenta la temperatura a una velocità compresa tra 5°C e 8°C al minuto. Una volta che il forno raggiunge i 1300°C, mantienilo lì per almeno 30 minuti. Questa rampa lenta previene lo shock termico e il tempo di mantenimento assicura che tutte le tensioni siano rilasciate e i contaminanti siano vaporizzati.

Anche il Raffreddamento Controllato È Altrettanto Importante

Dopo il mantenimento di 30 minuti, devi raffreddare il tubo con la stessa cura. Non lasciare mai che la velocità di raffreddamento superi i 10°C al minuto.

Il raffreddamento rapido è una causa principale di shock termico e provocherà la rottura del tubo. Il metodo più sicuro è lasciare raffreddare il forno naturalmente mentre è programmato per una rampa di raffreddamento lenta.

Comprendere le Proprietà Fondamentali dell'Allumina

Per utilizzare efficacemente un tubo di allumina, devi comprenderne i punti di forza e di debolezza fondamentali. Le sue proprietà dettano le procedure di manipolazione necessarie per una lunga vita utile.

Il Suo Punto di Forza: Resistenza Estrema a Temperatura e Chimica

I tubi di allumina (Al₂O₃) sono apprezzati per la loro elevata purezza (spesso superiore al 99,6%) e l'eccezionale stabilità alle alte temperature, con molti classificati per l'uso continuo fino a 1600°C (2912°F).

Sono anche chimicamente inerti, il che li rende ideali per processi ad alta purezza ed esperimenti che coinvolgono materiali reattivi.

La Sua Debolezza: Scarsa Resistenza allo Shock Termico

La vulnerabilità principale della ceramica di allumina è la sua scarsa resistenza allo shock termico. Questa è la tendenza di un materiale a rompersi se sottoposto a un rapido cambiamento di temperatura.

Quando viene riscaldata o raffreddata troppo velocemente, diverse parti del tubo si espandono o si contraggono a velocità diverse, creando un'immensa tensione interna che porta alla frattura. Ogni precauzione di riscaldamento e raffreddamento è progettata per mitigare questo rischio specifico.

Comprendere i Compromessi e i Rischi

L'utilizzo di un tubo di allumina implica il bilanciamento delle sue capacità ad alte prestazioni rispetto alla sua fragilità intrinseca. Comprendere i rischi è fondamentale per evitare guasti.

Shock Termico: La Principale Modalità di Guasto

Praticamente tutti i guasti prematuri dei tubi di allumina sono dovuti allo shock termico. Superare le velocità di riscaldamento o raffreddamento raccomandate è l'errore più comune. Ciò vale per ogni ciclo, non solo per il primo.

Contaminazione Chimica e Attacco

Dopo l'uso, qualsiasi materiale campione residuo lasciato all'interno del tubo può essere un problema. Nei successivi cicli di riscaldamento, questi residui possono reagire con la parete di allumina, creando punti di stress localizzati che indeboliscono il tubo e possono portare a crepe.

Stress Meccanico

L'allumina è una ceramica forte ma fragile. Non può resistere a impatti fisici o forze di flessione. Assicurati che il tubo sia adeguatamente supportato lungo tutta la sua lunghezza all'interno del forno e maneggialo con cura fuori dal forno per prevenire fratture meccaniche.

Come Applicare Questo alle Tue Operazioni

Segui queste linee guida per garantire la sicurezza, la purezza e la longevità sia della tua attrezzatura che dei tuoi risultati sperimentali.

- Se il tuo obiettivo principale è prevenire un guasto immediato: Aderisci rigorosamente al ciclo di condizionamento iniziale e non superare mai una velocità di riscaldamento o raffreddamento di 10°C al minuto in nessuna corsa.

- Se il tuo obiettivo principale è garantire la purezza sperimentale: Esegui sempre il ciclo di bruciatura iniziale su un tubo nuovo e pulisci meticolosamente il tubo dopo ogni singolo utilizzo per rimuovere tutti i residui del campione.

- Se il tuo obiettivo principale è la sicurezza operativa a lungo termine: Richiedi l'uso di guanti resistenti al calore e occhiali di sicurezza per tutti gli operatori e assicurati che tutti siano formati sulle corrette procedure di riscaldamento e arresto di emergenza del forno.

Trattare il tuo tubo di allumina con cura deliberata e controllata è l'unico modo per sbloccare in modo affidabile e sicuro le sue capacità ad alte prestazioni.

Tabella Riassuntiva:

| Tipo di Precauzione | Dettagli Chiave |

|---|---|

| Condizionamento Iniziale | Riscaldare a 5-8°C/min fino a 1300°C, mantenere 30 min, raffreddare lentamente a ≤10°C/min |

| Prevenzione dello Shock Termico | Evitare rapidi cambiamenti di temperatura; velocità massima di riscaldamento/raffreddamento 10°C/min |

| Controllo della Contaminazione | Bruciare i residui al primo utilizzo; pulire dopo ogni esperimento |

| Manipolazione Meccanica | Supportare completamente il tubo; maneggiare con cura per prevenire danni da impatto |

Garantisci la sicurezza ed efficienza del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione ci consente di soddisfare precisamente le tue esigenze sperimentali uniche, migliorando prestazioni e affidabilità. Contattaci oggi per discutere come possiamo supportare le tue operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria