I crogioli di diossido di zirconio (ZrO2) sono il recipiente di scelta per esperimenti di equilibrio scoria-metallo ad alta temperatura, principalmente grazie alla loro superiore inerzia chimica e stabilità termica. Sono specificamente progettati per resistere ad ambienti estremi, come la fusione di leghe di nichel a temperature fino a 1550°C, senza reagire con il contenuto fuso o degradarsi per lunghi periodi.

Negli esperimenti di equilibrio, la purezza del campione è fondamentale. I crogioli di diossido di zirconio agiscono come un confine neutro, impedendo al materiale del recipiente di dissolversi nella lega fusa e contaminare i dati, garantendo così che i risultati analitici rappresentino il vero stato chimico del campione.

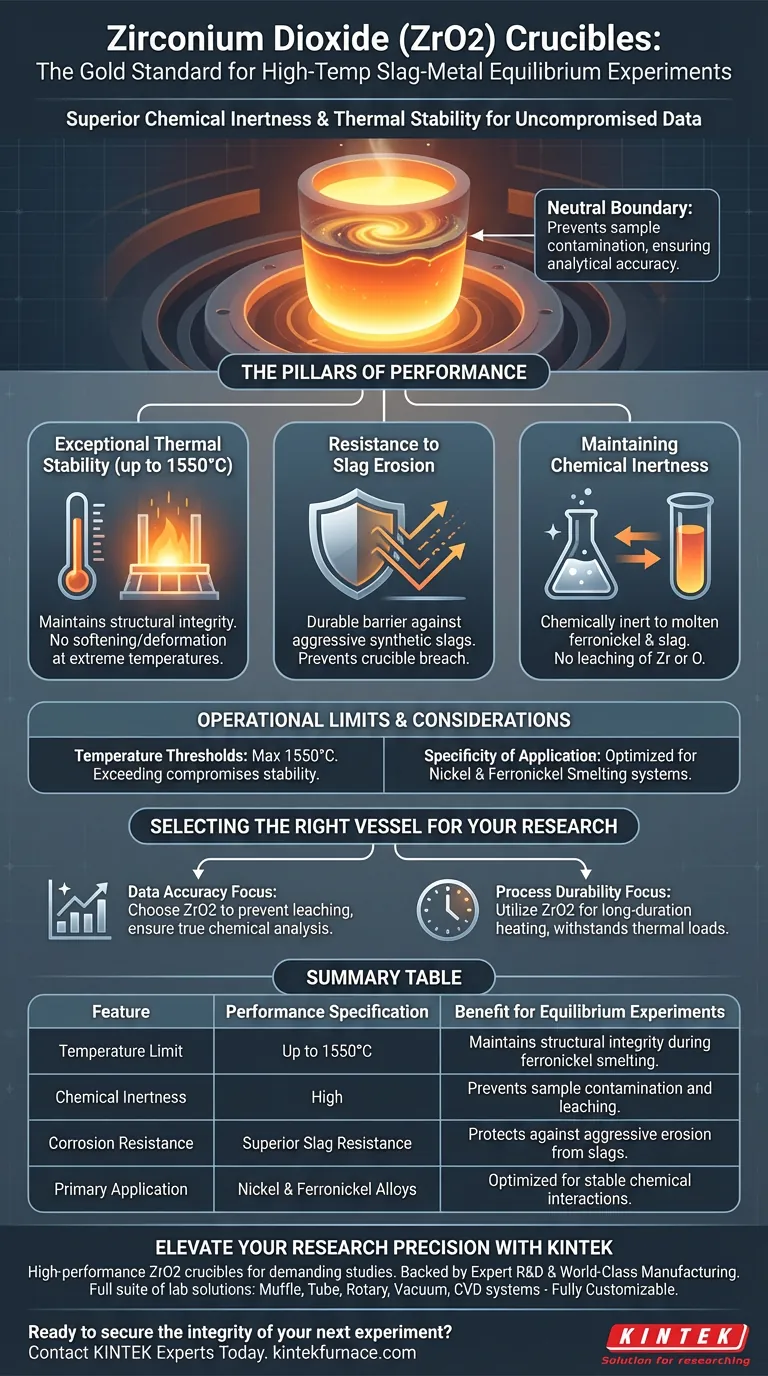

I Pilastri delle Prestazioni del Recipiente di Reazione

Per capire perché viene utilizzato lo ZrO2, è necessario esaminare le specifiche esigenze fisiche e chimiche poste a un crogiolo durante gli studi di equilibrio scoria-metallo.

Eccezionale Stabilità Termica

Gli esperimenti di equilibrio richiedono spesso il mantenimento di alte temperature per periodi prolungati per consentire alle reazioni chimiche di stabilizzarsi.

Il diossido di zirconio mostra una notevole stabilità a temperature fino a 1550°C. A differenza di materiali refrattari inferiori, mantiene la sua integrità strutturale e non si ammorbidisce o deforma sotto l'intenso calore richiesto per la fusione delle leghe di ferronichel.

Resistenza all'Erosione delle Scorie

Le scorie sintetiche utilizzate in questi esperimenti sono altamente corrosive e possono consumare rapidamente i rivestimenti standard dei crogioli.

I crogioli di ZrO2 offrono una resistenza superiore all'erosione delle scorie. Creano una barriera durevole contro l'aggressivo attacco chimico della scoria fusa, garantendo che il crogiolo non si rompa o degradi prima che l'esperimento sia completato.

Mantenimento dell'Inerzia Chimica

Il fattore più critico negli studi di equilibrio è prevenire la contaminazione incrociata tra il recipiente di contenimento e il campione.

Lo ZrO2 viene utilizzato perché rimane chimicamente inerte nei confronti del ferronichel fuso e della scoria. Contiene efficacemente il fuso senza lisciviare zirconio o ossigeno nella lega, il che è essenziale per ottenere risultati analitici accurati e non contaminati.

Limiti Operativi e Considerazioni

Sebbene il diossido di zirconio sia un materiale robusto, l'applicazione di successo richiede il rispetto dei suoi parametri operativi.

Soglie di Temperatura

È fondamentale notare il limite termico specifico di 1550°C. Sebbene sia molto efficace fino a questo punto, superare questa soglia di temperatura potrebbe compromettere la stabilità strutturale o le proprietà di resistenza del crogiolo.

Specificità dell'Applicazione

Il materiale è specificamente evidenziato per la sua efficacia nella fusione di leghe di nichel e ferronichel. Sebbene le sue proprietà siano generalmente robuste, le sue prestazioni sono ottimizzate per le specifiche interazioni chimiche presenti in questi sistemi scoria-metallo.

Selezione del Recipiente Giusto per la Tua Ricerca

Quando progetti il tuo setup sperimentale, la scelta del crogiolo dovrebbe essere allineata ai tuoi specifici obiettivi analitici.

- Se il tuo obiettivo principale è l'Accuratezza dei Dati: Scegli ZrO2 per prevenire il rilascio di costituenti del crogiolo e garantire che la tua analisi chimica finale rifletta solo l'interazione tra la scoria e il metallo.

- Se il tuo obiettivo principale è la Durabilità del Processo: Utilizza ZrO2 per esperimenti che richiedono cicli di riscaldamento di lunga durata fino a 1550°C, poiché resiste allo stress fisico dei carichi termici prolungati.

Selezionando il diossido di zirconio, si dà priorità all'integrità dei dati di equilibrio attraverso la stabilità del materiale e la neutralità chimica.

Tabella Riassuntiva:

| Caratteristica | Specifiche di Prestazione | Beneficio per Esperimenti di Equilibrio |

|---|---|---|

| Limite di Temperatura | Fino a 1550°C | Mantiene l'integrità strutturale durante la fusione del ferronichel. |

| Inerzia Chimica | Alta | Previene la contaminazione del campione e il rilascio di materiali del crogiolo. |

| Resistenza alla Corrosione | Resistenza Superiore alle Scorie | Protegge dall'aggressiva erosione delle scorie sintetiche. |

| Applicazione Principale | Leghe di Nichel e Ferronichel | Ottimizzato per interazioni chimiche stabili nei sistemi metallici. |

Eleva la Precisione della Tua Ricerca con KINTEK

Non lasciare che la contaminazione del crogiolo comprometta i tuoi dati analitici. KINTEK fornisce crogioli di diossido di zirconio ad alte prestazioni progettati per gli studi di equilibrio scoria-metallo più esigenti. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una suite completa di soluzioni per alte temperature di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche.

Pronto a garantire l'integrità del tuo prossimo esperimento? Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è l'utilità specifica dei crogioli nelle applicazioni di laboratorio ad alta temperatura? Precisione e integrità termica

- Come si confronta la densità della ceramica di allumina con l'acciaio? Scopri soluzioni materiali più leggere e ad alte prestazioni

- Quale ruolo svolge una pressa idraulica da laboratorio nella produzione di compositi di nichel? Raggiungere la massima densità

- Qual è la funzione di un sistema a vuoto nella PLD? Garantire film sottili di elettroliti puri e ad alta densità

- Quali sono i vantaggi di una camera a vuoto? Ottieni un controllo di processo e una purezza senza pari

- Perché la grafite in fogli viene utilizzata per rivestire gli stampi in grafite prima di caricare la polvere di lega di titanio? Garantire la purezza e proteggere gli stampi

- Perché i mezzi di macinazione in zirconia sono preferiti per le polveri ceramiche NN-10ST? Garantire purezza e prestazioni dielettriche

- In che modo i tubi ceramici di allumina sono paragonabili ai tubi ceramici di quarzo per quanto riguarda le proprietà termiche?Le principali differenze spiegate