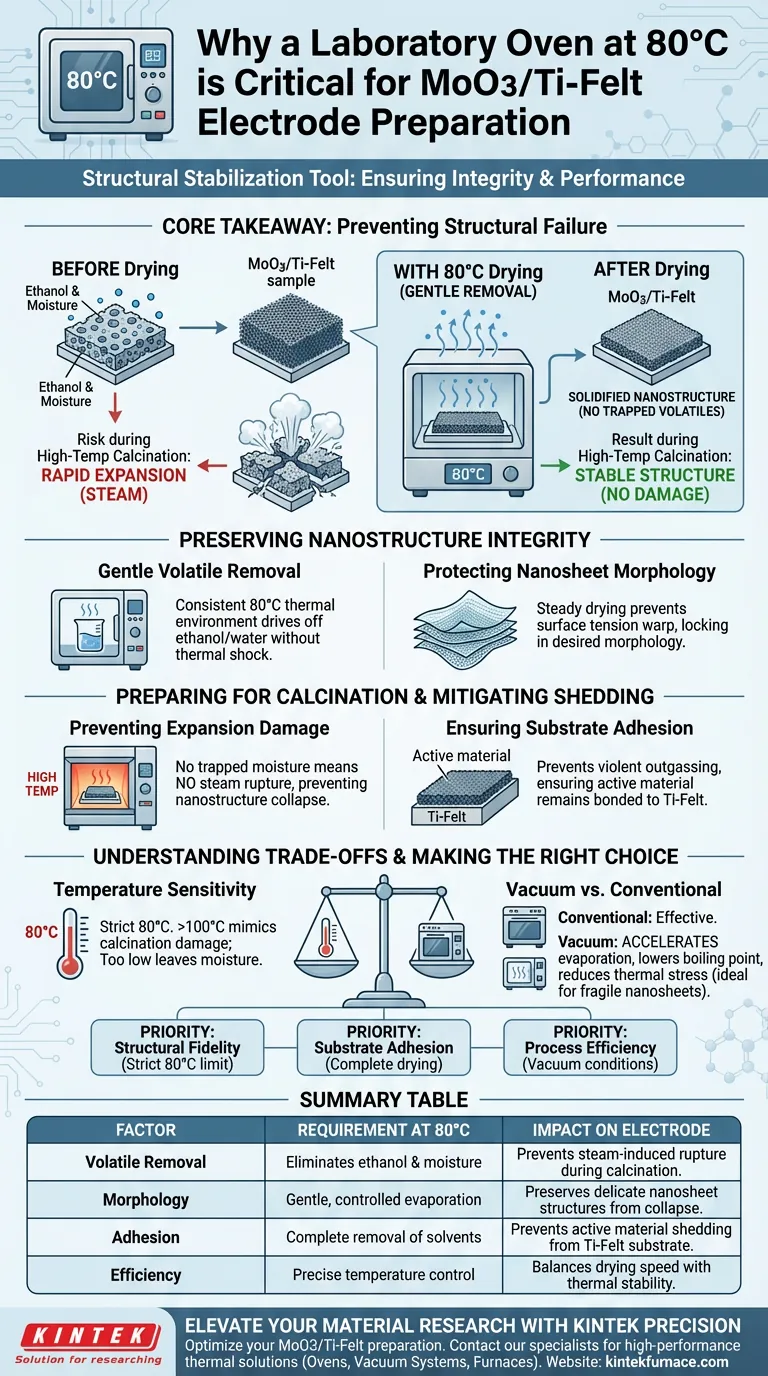

Il forno da laboratorio funge da strumento critico per la stabilizzazione strutturale durante la preparazione degli elettrodi MoO3/Ti-Felt. Nello specifico, è necessario asciugare i campioni a 80°C per rimuovere completamente l'etanolo assoluto residuo e l'umidità trattenuta dalla reazione idrotermale. Questa evaporazione controllata è l'unico modo per solidificare la nanostruttura iniziale senza causare danni fisici alla delicata morfologia dei nanosheet.

Concetto Chiave Il passaggio di essiccazione a 80°C non serve semplicemente per la pulizia; è una misura preventiva vitale contro il cedimento strutturale. Rimuovendo delicatamente i volatili ora, si previene la rapida espansione dell'umidità intrappolata durante la calcinazione ad alta temperatura, che altrimenti causerebbe la frantumazione, il collasso o il distacco del materiale attivo dal substrato.

Preservare l'Integrità della Nanostruttura

Rimozione Delicata dei Volatili

Dopo la reazione idrotermale, i campioni sono saturi di etanolo assoluto e acqua.

Il forno da laboratorio fornisce un ambiente termico costante a 80°C. Questa temperatura specifica è sufficiente per allontanare efficacemente questi solventi, ma rimane abbastanza bassa da evitare shock termici al materiale.

Proteggere la Morfologia dei Nanosheet

Il materiale attivo in questi elettrodi è spesso costituito da delicati nanosheet.

Se i solventi non vengono rimossi con cura, le forze di tensione superficiale durante l'evaporazione incontrollata possono deformare o distruggere queste strutture. Il forno garantisce una velocità di essiccazione costante che "blocca" la morfologia desiderata.

Preparazione per la Calcinazione ad Alta Temperatura

Prevenire Danni da Espansione Rapida

La funzione più critica di questo passaggio di essiccazione è preparare il campione per la successiva fase di calcinazione (spesso eseguita a temperature molto più elevate).

Se l'umidità rimane intrappolata all'interno della struttura porosa, il calore intenso della calcinazione trasformerà istantaneamente quell'acqua in vapore. Questa rapida espansione crea una pressione interna che può rompere il materiale, portando al collasso della nanostruttura.

Mitigare il Distacco del Materiale

L'adesione al substrato di Ti-Felt è fondamentale per le prestazioni elettrochimiche.

Rimuovendo l'umidità prima della calcinazione, si previene il violento degasaggio che spesso causa il distacco fisico o lo "shedding" del materiale attivo dal collettore di corrente. Ciò garantisce che lo strato attivo rimanga saldamente legato al feltro di titanio.

Comprendere i Compromessi

Sensibilità alla Temperatura

È fondamentale attenersi rigorosamente al punto di impostazione di 80°C.

L'essiccazione a temperature significativamente più elevate (ad esempio, >100°C) inizialmente può indurre un'ebollizione rapida dei solventi, che mima i danni causati dalla calcinazione. Al contrario, temperature troppo basse potrebbero non riuscire a rimuovere l'umidità fortemente adsorbita, lasciando il campione vulnerabile durante il passaggio di lavorazione successivo.

Essiccazione sotto Vuoto vs. Convenzionale

Sebbene un forno convenzionale funzioni, l'utilizzo di un forno sottovuoto in questa fase offre vantaggi distinti.

Le condizioni di vuoto abbassano il punto di ebollizione dei solventi, accelerando l'evaporazione senza aumentare lo stress termico. Questo è particolarmente utile se i vostri nanosheet sono eccezionalmente fragili o se si desidera ridurre al minimo il rischio di ossidazione termica.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo protocollo di essiccazione per gli elettrodi MoO3/Ti-Felt, considera le tue priorità specifiche:

- Se la tua priorità principale è la Fedeltà Strutturale: Mantieni un limite rigoroso di 80°C per preservare la morfologia dei nanosheet e prevenire il collasso dei pori.

- Se la tua priorità principale è l'Adesione al Substrato: Assicurati che l'essiccazione sia completa (nessuna umidità residua) per prevenire la delaminazione causata dall'espansione del vapore durante la calcinazione.

- Se la tua priorità principale è l'Efficienza del Processo: Utilizza condizioni di vuoto per accelerare la rimozione dei solventi senza aumentare la temperatura, garantendo sicurezza e velocità.

Una corretta essiccazione a 80°C è l'eroe non celebrato della sintesi degli elettrodi, trasformando un precursore fragile in un materiale robusto e ad alte prestazioni.

Tabella Riassuntiva:

| Fattore | Requisito a 80°C | Impatto sull'Elettrodo |

|---|---|---|

| Rimozione Volatili | Elimina etanolo e umidità | Previene la rottura indotta dal vapore durante la calcinazione |

| Morfologia | Evaporazione delicata e controllata | Preserva le delicate strutture dei nanosheet dal collasso |

| Adesione | Rimozione completa dei solventi | Previene il distacco del materiale attivo dal substrato di Ti-Felt |

| Efficienza | Controllo preciso della temperatura | Bilancia la velocità di essiccazione con la stabilità termica |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che un'essiccazione impropria comprometta le prestazioni del tuo elettrodo. Supportato da R&S e produzione esperte, KINTEK offre forni da laboratorio ad alte prestazioni, sistemi sottovuoto e forni ad alta temperatura personalizzabili (Muffola, Tubo, Rotativo, CVD) progettati per soddisfare le rigorose esigenze della sintesi di materiali avanzati.

Pronto a ottimizzare la tua preparazione di MoO3/Ti-Felt? Contatta i nostri specialisti oggi stesso per trovare la soluzione termica perfetta per le esigenze di ricerca uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché utilizzare il 10% di monossido di carbonio nella pirolisi del liquore nero? Previene la volatilizzazione del sodio per una qualità del carbone superiore.

- Qual è la funzione di un mulino a sfere planetario ad alta energia nelle ceramiche Al2O3/TiC? Ottieni oggi la precisione sub-micrometrica

- Perché i forni continui sono ideali per la produzione ad alto volume? Aumenta la produttività e la coerenza

- Qual è la funzione della pompa di circolazione in un forno a bagno di sali? Padronanza della qualità della trasformazione del sorbite

- Quale ruolo svolge lo Iodio (I2) come agente di trasporto nella CVT per FexTaSe2? Sblocca la crescita efficiente di cristalli singoli

- Come i forni di tempra e rinvenimento ad alta temperatura trattano l'acciaio inossidabile AISI 304? Migliorare la tenacità del nucleo

- Qual è lo scopo dell'utilizzo di un forno di essiccazione di grado industriale per riscaldare campioni di legno a 103 °C? Migliorare l'impregnazione della resina

- Qual è lo scopo dell'uso di un forno a 500 °C per il pretrattamento del supporto del catalizzatore? Ottimizzare purezza e prestazioni