Per qualsiasi operazione di produzione ad alto volume, l'obiettivo è massimizzare l'output mantenendo uno stretto controllo della qualità. I forni continui sono ideali per questo scopo poiché sono progettati per un flusso di materiale ininterrotto a temperatura costante, garantendo sia un throughput eccezionale che una lavorazione coerente e uniforme che i sistemi a batch non possono eguagliare su larga scala.

Il vantaggio fondamentale di un forno continuo non è solo la sua velocità, ma la sua capacità di trasformare un processo termico in un'operazione prevedibile, simile a una catena di montaggio. Questo scambia un costo iniziale più elevato e una minore flessibilità per un'efficienza senza pari e una coerenza del prodotto negli ambienti di produzione su larga scala.

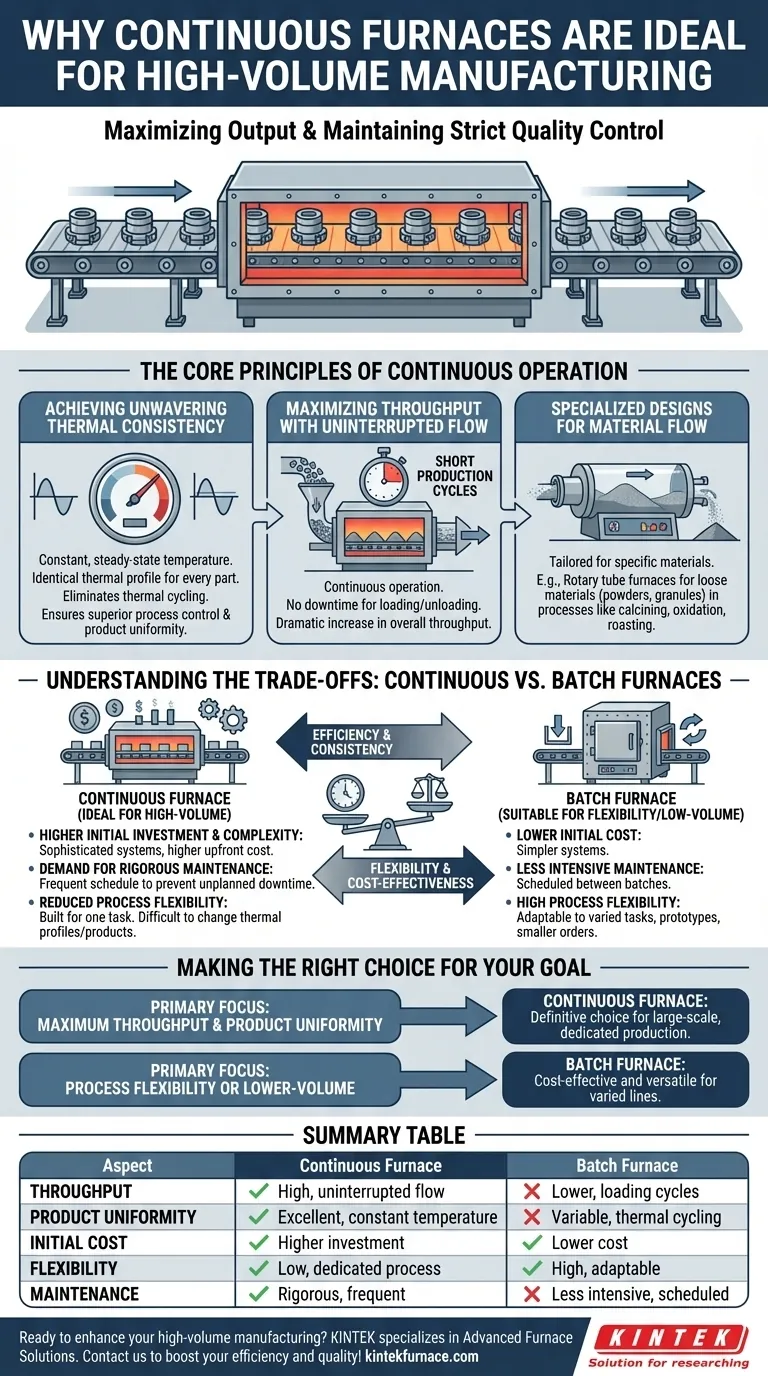

I Principi Fondamentali del Funzionamento Continuo

Per comprendere perché i forni continui dominano le applicazioni ad alto volume, è necessario esaminare i loro principi di progettazione fondamentali, che danno priorità al flusso e alla stabilità rispetto alla natura di arresto-ripartenza di altri sistemi.

Raggiungere una Coerenza Termica Invariabile

Un forno continuo opera a una temperatura costante e a regime costante all'interno delle sue varie zone di riscaldamento. I materiali attraversano queste zone, assicurando che ogni singolo pezzo sia esposto esattamente allo stesso profilo termico.

Questo elimina il ciclo termico—riscaldamento e raffreddamento—intrinseco nei forni a batch. Rimuovendo questa variabile, si ottiene un controllo di processo superiore e un'uniformità del prodotto, elementi critici per mantenere la qualità su milioni di unità.

Massimizzare il Throughput con un Flusso Ininterrotto

La caratteristica distintiva è il funzionamento continuo. Il materiale viene costantemente alimentato da un'estremità del forno ed emerge lavorato dall'altra, creando una linea di produzione continua e prevedibile.

Questo design si traduce in cicli di produzione molto brevi per i singoli pezzi ed elimina i significativi tempi di inattività associati al carico, riscaldamento, raffreddamento e scarico di un intero lotto. Il risultato è un aumento drastico del throughput complessivo.

Design Specializzati per il Flusso dei Materiali

I forni continui non sono una soluzione universale; sono spesso progettati per tipi specifici di materiali e processi.

Ad esempio, i forni a tubo rotante sono costruiti per la lavorazione continua di materiali sfusi come polveri o granuli. Sono ideali per applicazioni come calcinazione, ossidazione e arrostimento che dipendono da un flusso ininterrotto di materiale per l'efficienza.

Comprendere i Compromessi: Forni Continui vs. Forni a Batch

Sebbene ideali per l'alto volume, il modello continuo introduce vincoli e costi specifici che lo rendono inadatto a tutti gli scenari di produzione. Riconoscere questi compromessi è fondamentale per un investimento informato.

Investimento Iniziale Più Elevato e Complessità

I forni continui sono significativamente più complessi e costosi da installare rispetto alle loro controparti a batch. I sofisticati sistemi di trasporto a nastro o di movimentazione e i meccanismi di controllo avanzati richiesti per il funzionamento a regime costante contribuiscono a un costo di capitale iniziale molto più elevato.

La Richiesta di una Manutenzione Rigorosa

Poiché un forno continuo è progettato per un funzionamento non-stop, qualsiasi fermo macchina non pianificato può bloccare l'intera linea di produzione, causando perdite ingenti.

Ciò richiede un programma di manutenzione frequente e rigoroso per garantire prestazioni ottimali e prevenire guasti. Questi costi di manutenzione in corso sono una parte critica del costo totale di proprietà.

Flessibilità di Processo Ridotta

La più grande forza di un forno continuo—la sua dedizione a un singolo processo ottimizzato—è anche la sua debolezza principale. Questi sistemi sono molto poco flessibili.

È difficile e richiede tempo modificare il profilo termico o passare a un prodotto diverso. Sono costruiti per un compito, eseguito milioni di volte, rendendoli inadatti per ambienti di produzione ad alto mix e basso volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra un forno continuo e uno a batch è strategica e dipende dalle tue esigenze di produzione specifiche.

- Se la tua attenzione principale è il throughput massimo e l'uniformità del prodotto: Un forno continuo è la scelta definitiva per la produzione dedicata su larga scala in cui la coerenza è fondamentale.

- Se la tua attenzione principale è la flessibilità del processo o la produzione a volume inferiore: Un forno a batch offre una soluzione più economica e versatile per la gestione di linee di prodotti, prototipi o ordini più piccoli e variegati.

In definitiva, comprendere questo compromesso fondamentale tra scala dedicata e flessibilità operativa ti consente di allineare il tuo investimento di capitale con la tua strategia di produzione a lungo termine.

Tabella Riassuntiva:

| Aspetto | Forno Continuo | Forno a Batch |

|---|---|---|

| Throughput | Elevato, con flusso ininterrotto | Inferiore, a causa dei cicli di carico/scarico |

| Uniformità del Prodotto | Eccellente, zone a temperatura costante | Variabile, effetti del ciclo termico |

| Costo Iniziale | Investimento più elevato | Costo inferiore |

| Flessibilità | Bassa, dedicato a un processo | Alta, adattabile a compiti diversi |

| Manutenzione | Rigorosa, frequente per prevenire tempi di inattività | Meno intensa, programmata tra i lotti |

Pronto a migliorare la tua produzione ad alto volume con una lavorazione termica affidabile? KINTEK è specializzata in soluzioni avanzate per forni, inclusi forni rotanti e altro ancora, supportate da una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua efficienza e qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari