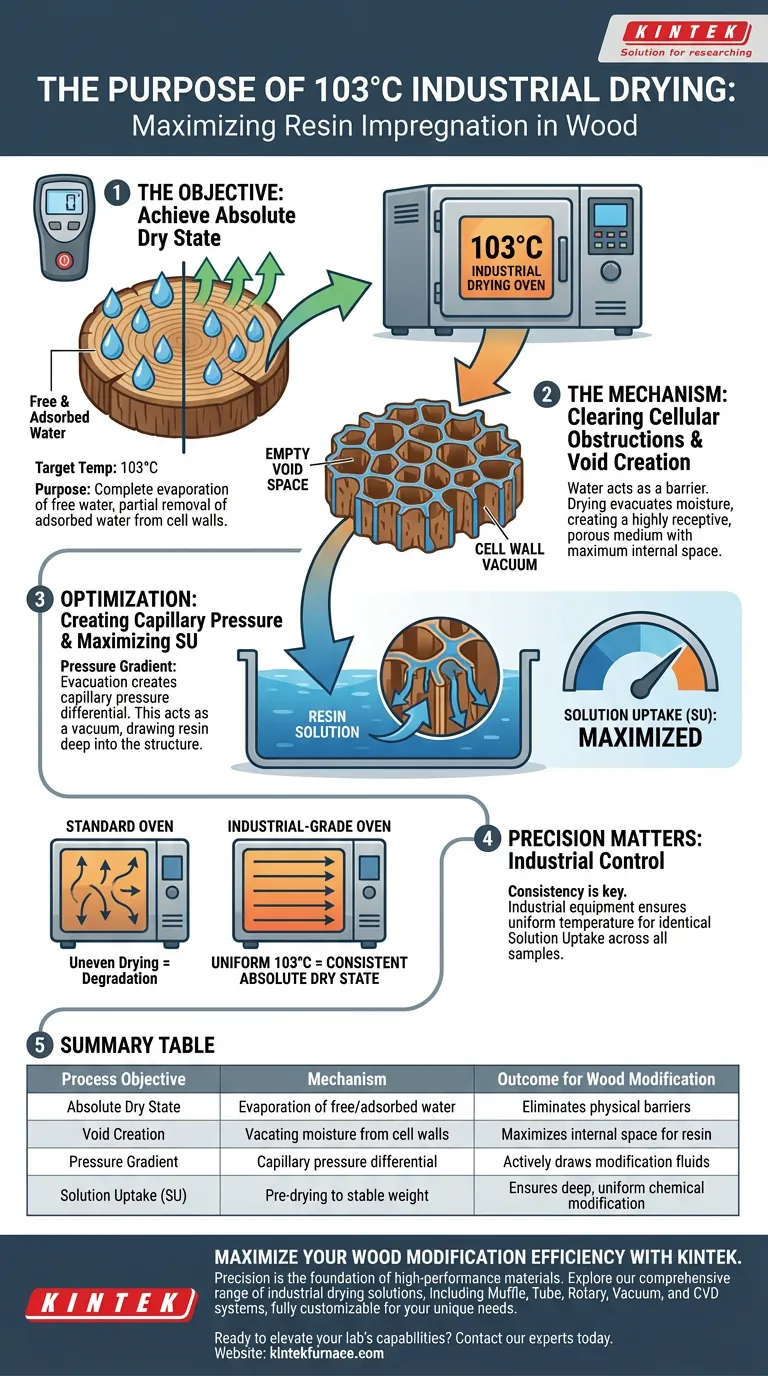

Lo scopo principale del riscaldamento di campioni di legno a 103 °C utilizzando un forno di essiccazione di grado industriale è eliminare le barriere all'umidità e preparare la struttura cellulare per una profonda modifica chimica. Rimuovendo completamente sia l'acqua libera che una porzione significativa dell'acqua adsorbita dalle cavità e dalle pareti cellulari, il legno raggiunge uno stato di assoluta secchezza. Questa evacuazione crea uno spazio vuoto interno massimo e stabilisce un differenziale di pressione capillare che attira attivamente le soluzioni di resina nel materiale durante la successiva fase di impregnazione.

Concetto chiave Raggiungere uno "stato di assoluta secchezza" non significa semplicemente rimuovere l'umidità; significa svuotare meccanicamente l'infrastruttura cellulare. Svuotando l'acqua dalle pareti cellulari, si crea un vuoto fisico e un gradiente di pressione che agisce come un vuoto, essenziale per massimizzare l'Assorbimento della Soluzione (SU) e garantire che le resine penetrino in profondità nella struttura microscopica del legno.

La fisica della rimozione dell'umidità

Raggiungere lo stato di assoluta secchezza

La temperatura target di 103 °C è specifica e critica. A questa soglia, il forno garantisce l'evaporazione completa dell'acqua libera (acqua liquida nelle cavità cellulari) e forza l'uscita di una parte dell'acqua adsorbita (acqua legata all'interno delle pareti cellulari).

Liberare gli ostacoli cellulari

L'acqua all'interno del legno agisce come una barriera fisica. Se le cavità o le pareti cellulari rimangono occupate dall'umidità, non c'è spazio fisico per l'ingresso del fluido di modifica.

Guidando fuori questa umidità, il processo di essiccazione converte il legno in un mezzo altamente ricettivo e poroso pronto per la saturazione.

Ottimizzazione per l'impregnazione della resina

Creazione di differenziali di pressione capillare

Il processo di essiccazione fa più che aprire spazio; crea un motore per il flusso. L'evacuazione dell'acqua crea un differenziale di pressione capillare tra il legno poroso vuoto e l'ambiente esterno.

Quando il legno secco viene immerso nella soluzione di resina, questa differenza di pressione facilita l'ingresso rapido e profondo del fluido nella struttura del legno.

Massimizzazione dell'assorbimento della soluzione (SU)

La metrica definitiva per questa fase di preparazione è l'Assorbimento della Soluzione (SU). Senza la fase di essiccazione a 103 °C, la resina coprirebbe solo la superficie o penetrerebbe superficialmente.

La pre-essiccazione garantisce che i modificatori possano penetrare completamente nell'interno delle pareti cellulari del legno, risultando in una modifica completa e uniforme anziché un trattamento superficiale.

Comprendere il ruolo della precisione delle apparecchiature

La necessità del controllo industriale

Sebbene l'obiettivo principale in questa fase sia l'essiccazione ad alta temperatura (103 °C), l'uso di un forno di grado industriale implica la necessità di coerenza.

I forni standard possono fluttuare, portando a un'essiccazione non uniforme in cui alcuni campioni trattengono l'umidità mentre altri si degradano. Le apparecchiature industriali garantiscono che la temperatura sia uniforme su tutti i campioni per garantire la base di "assoluta secchezza".

Distinguere le fasi del processo

È fondamentale distinguere questa fase di preparazione dalle fasi di elaborazione successive. Mentre i 103 °C vengono utilizzati per l'essiccazione pre-impregnazione, temperature controllate più basse (come 80 °C) vengono spesso utilizzate *dopo* l'impregnazione per evaporare i solventi senza innescare la polimerizzazione prematura della resina.

La fase a 103 °C riguarda puramente la creazione di vuoti, mentre le successive fasi di riscaldamento si concentrano sulla gestione della chimica (prevenzione della reticolazione prematura).

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo processo di modifica del legno, applica i principi di essiccazione in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la modifica strutturale profonda: Assicurati che i tuoi campioni raggiungano un peso stabile a 103 °C per garantire l'evacuazione totale dell'acqua libera, massimizzando il volume disponibile per la resina.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza un forno industriale a controllo di precisione per eliminare i gradienti di temperatura, garantendo che ogni campione di legno abbia un potenziale di Assorbimento della Soluzione identico.

Fondamentalmente, la fase di essiccazione a 103 °C non riguarda solo la disidratazione; è la creazione strategica di spazio vuoto per consentire le massime prestazioni chimiche.

Tabella riassuntiva:

| Obiettivo del processo | Meccanismo | Risultato per la modifica del legno |

|---|---|---|

| Stato di assoluta secchezza | Evaporazione dell'acqua libera e adsorbita | Elimina le barriere fisiche all'interno delle cavità cellulari |

| Creazione di vuoti | Svuotamento dell'umidità dalle pareti cellulari | Massimizza lo spazio interno per la penetrazione della resina |

| Gradiente di pressione | Differenziale di pressione capillare | Attira attivamente i fluidi di modifica nella struttura del legno |

| Assorbimento della Soluzione (SU) | Pre-essiccazione a peso stabile | Garantisce una modifica chimica profonda e uniforme rispetto a un rivestimento superficiale |

Massimizza l'efficienza della tua modifica del legno con KINTEK

La precisione è il fondamento dei materiali ad alte prestazioni. In KINTEK, comprendiamo che raggiungere uno stato di assoluta secchezza richiede più del semplice calore: richiede uniformità e affidabilità.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni specializzati ad alta temperatura per laboratori. Le nostre soluzioni di essiccazione industriale sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione, garantendo un controllo costante della temperatura per un Assorbimento della Soluzione (SU) ottimale.

Pronto a elevare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per i tuoi progetti di modifica del legno e impregnazione con resina!

Guida Visiva

Riferimenti

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la funzione dell'azoto a 0,5 mbar nella sinterizzazione? Prevenire la perdita di cromo per cermet più resistenti

- Perché viene utilizzata una linea di tempra a nastro continuo a controllo automatico per gli anelli dei cuscinetti? Precisione e stabilità spiegate

- Come influisce il motore a velocità controllata in un'autoclave ad alta pressione sulla resa del glucosio dall'amido?

- Quali sono le precauzioni di sicurezza per un forno di trattamento termico? Una guida sistematica per proteggere il tuo laboratorio

- Qual è la funzione dei forni per trattamenti termici di solubilizzazione e invecchiamento? Ottimizzare le proprietà dell'acciaio inossidabile 17-4 PH

- Come viene tipicamente definito il vuoto in termini pratici? Comprendere la riduzione della pressione per le vostre applicazioni

- Qual è il ruolo di un forno essiccatore a temperatura costante da laboratorio? Preservare l'integrità dei nanocatalizzatori magnetici

- Perché i catalizzatori devono essere sottoposti a un pretrattamento ad alta temperatura? Assicura dati precisi sull'ossidazione del CO con KINTEK