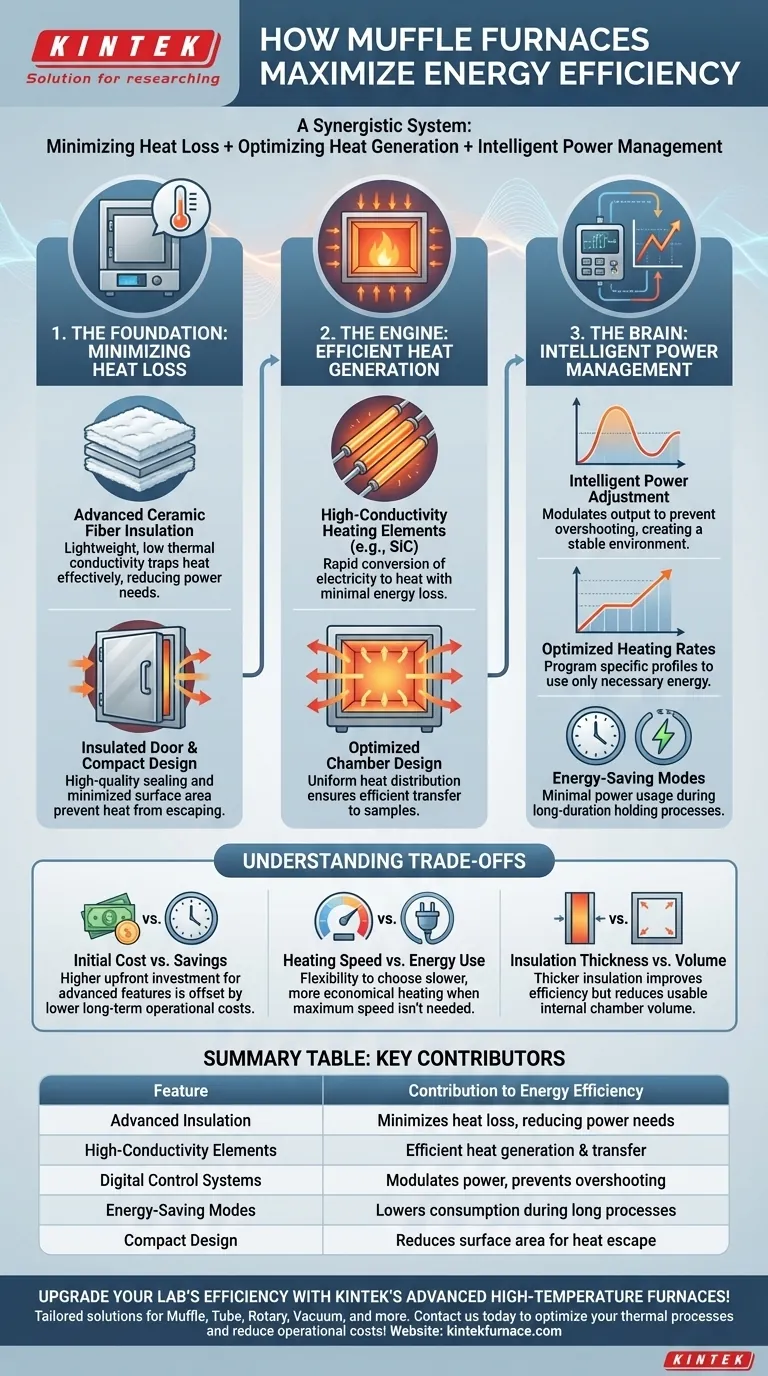

In sostanza, l'efficienza energetica di un forno a muffola non è il risultato di un singolo componente, ma di un sistema sinergico. Questo sistema è progettato per ridurre al minimo la dispersione di calore, ottimizzare la generazione di calore e gestire in modo intelligente il consumo di energia. I contributi chiave sono i materiali isolanti avanzati, gli elementi riscaldanti altamente conduttivi e i sofisticati controlli digitali che lavorano in concerto per ridurre l'energia sprecata.

Il principio centrale dell'efficienza del forno a muffola è duplice: in primo luogo, trattenere aggressivamente il calore generato attraverso un isolamento superiore e, in secondo luogo, utilizzare controlli intelligenti per applicare solo la quantità precisa di energia necessaria per raggiungere e mantenere la temperatura impostata.

Le Fondamenta: Minimizzare la Perdita di Calore

La fonte più significativa di spreco di energia in qualsiasi forno è il calore che fuoriesce nell'ambiente circostante. I forni moderni contrastano questo fenomeno con una difesa multistrato.

Isolamento Avanzato in Fibra Ceramica

I forni più vecchi utilizzavano mattoni refrattari pesanti e densi. I design moderni utilizzano isolamento leggero in fibra ceramica, che ha una conducibilità termica eccezionalmente bassa.

Questo materiale agisce come una coperta high-tech, intrappolando il calore all'interno della camera in modo molto più efficace e riducendo l'energia necessaria per mantenere la temperatura.

Porta Isolante e Design Compatto

Un forno è valido solo quanto il suo punto più debole. La porta è una fonte primaria di dispersione di calore, quindi i forni moderni utilizzano gli stessi materiali fibrosi di alta qualità per isolare l'assemblaggio della porta.

Inoltre, il design complessivo presenta spesso pareti spesse e un ingombro compatto, il che riduce al minimo l'area superficiale esterna e, di conseguenza, il potenziale di fuoriuscita del calore.

Il Motore: Generazione e Trasferimento Efficiente del Calore

Una volta che il calore è contenuto, il passo successivo è generarlo e trasferirlo efficientemente al campione.

Elementi Riscaldanti ad Alta Conducibilità

I forni moderni utilizzano spesso elementi riscaldanti in carburo di silicio (SiC). Questi elementi sono apprezzati per la loro eccellente conducibilità termica.

Ciò significa che convertono l'elettricità in calore molto rapidamente e trasferiscono quel calore alla camera del forno con una perdita di energia minima, contribuendo a velocità di riscaldamento più rapide.

Design Ottimizzato della Camera

La "muffola" stessa, ovvero la camera interna che contiene il campione, è progettata per isolare il materiale dai contaminanti provenienti dagli elementi riscaldanti.

Fondamentalmente, è anche progettata per assorbire e distribuire il calore dagli elementi in modo uniforme, garantendo un'eccellente uniformità della temperatura e un efficiente trasferimento di calore ai campioni.

Il Cervello: Gestione Intelligente dell'Alimentazione

Il riscaldamento a forza bruta è inefficiente. I veri guadagni nei forni moderni derivano dai sistemi di controllo digitali intelligenti.

Regolazione Intelligente della Potenza

Invece di funzionare semplicemente alla massima potenza fino al raggiungimento del setpoint, un controller digitale modula l'erogazione di potenza. Man mano che il forno si avvicina alla temperatura impostata, il controller riduce la potenza.

Ciò impedisce il superamento della temperatura, una fonte comune di spreco di energia, e crea un ambiente termico molto più stabile.

Ramp Rate di Riscaldamento Ottimizzati

La capacità di programmare profili di riscaldamento specifici consente di utilizzare solo l'energia necessaria per l'esperimento. È possibile impostare una velocità di rampa più lenta per un processo delicato, evitando l'elevato consumo energetico di un ciclo di riscaldamento "a tutto gas".

Modalità di Risparmio Energetico

Per i processi di lunga durata come l'incenerimento (ashing) o la ricottura, molti forni dispongono di modalità di risparmio energetico o standby.

Una volta che la temperatura impostata è stabile, queste modalità utilizzano una potenza minima, appena sufficiente per contrastare la piccola quantità di dispersione di calore, per mantenere stabile la temperatura per ore, riducendo drasticamente l'uso complessivo di energia.

Comprendere i Compromessi

Sebbene i forni moderni offrano significativi guadagni di efficienza, è importante comprendere i compromessi associati.

Costo Iniziale vs. Risparmio Operativo

I forni dotati di isolamento avanzato, elementi di alta gamma e sofisticati controller digitali hanno in genere un costo di acquisto iniziale più elevato. Questo investimento iniziale è compensato da costi operativi inferiori a lungo termine grazie alla ridotta potenza elettrica consumata.

Velocità di Riscaldamento vs. Consumo Energetico

Il riscaldamento rapido è una caratteristica chiave, ma è anche la modalità operativa più dispendiosa dal punto di vista energetico. Il vantaggio in termini di efficienza deriva dall'avere la flessibilità di scegliere una velocità di riscaldamento più lenta ed economica quando non è richiesta la massima velocità.

Spessore dell'Isolamento vs. Volume della Camera

Un isolamento più spesso è superiore per l'efficienza energetica. Tuttavia, a parità di dimensione esterna del forno, più isolamento significa meno volume utile della camera interna. Questo è un compromesso fondamentale di progettazione tra prestazioni termiche e capacità.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno giusto implica l'abbinamento delle sue caratteristiche al tuo obiettivo primario di laboratorio o industriale.

- Se il tuo obiettivo principale è l'elaborazione di campioni ad alto rendimento: Dai priorità a un modello con cicli rapidi di riscaldamento/raffreddamento e un controller intelligente in grado di stabilizzare rapidamente le temperature.

- Se il tuo obiettivo principale è il trattamento termico o l'incenerimento di lunga durata: Cerca un isolamento superiore in fibra ceramica e modalità di risparmio energetico comprovate per ridurre al minimo il consumo di energia durante cicli prolungati.

- Se il tuo obiettivo principale è la ricerca di materiali di precisione: Sottolinea i forni con eccellente uniformità della temperatura e controlli programmabili che garantiscano profili termici ripetibili e accurati.

In definitiva, l'efficienza energetica di un forno a muffola moderno si ottiene quando il suo design fisico e i controlli intelligenti lavorano insieme per fornire calore preciso solo quando e dove è necessario.

Tabella Riassuntiva:

| Caratteristica | Contributo all'Efficienza Energetica |

|---|---|

| Isolamento Avanzato in Fibra Ceramica | Riduce al minimo la perdita di calore, diminuendo il fabbisogno energetico |

| Elementi Riscaldanti ad Alta Conducibilità | Generazione e trasferimento efficiente del calore |

| Sistemi di Controllo Digitale | Modulano la potenza per prevenire il superamento del setpoint e ottimizzare l'uso |

| Modalità di Risparmio Energetico | Riducono il consumo energetico durante processi lunghi |

| Design Compatto | Riduce l'area superficiale per la fuoriuscita di calore |

Migliora l'efficienza del tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando un'eccellente R&S e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo risparmio energetico e prestazioni superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri