Nello sviluppo di materiali compositi, un forno a resistenza di tipo a scatola è utilizzato principalmente per due processi termici critici. È essenziale per la pre-ossidazione delle fibre di carbonio per stabilizzarne la struttura e per la sinterizzazione ad alta temperatura di compositi a matrice ceramica come SiC/SiC per ottenere densificazione e prestazioni superiori.

La creazione di materiali compositi avanzati è un gioco di controllo delle trasformazioni a livello atomico. Il valore fondamentale di un forno a resistenza di tipo a scatola risiede nella sua capacità di fornire l'ambiente termico preciso, uniforme e controllabile necessario per guidare con successo queste trasformazioni materiali.

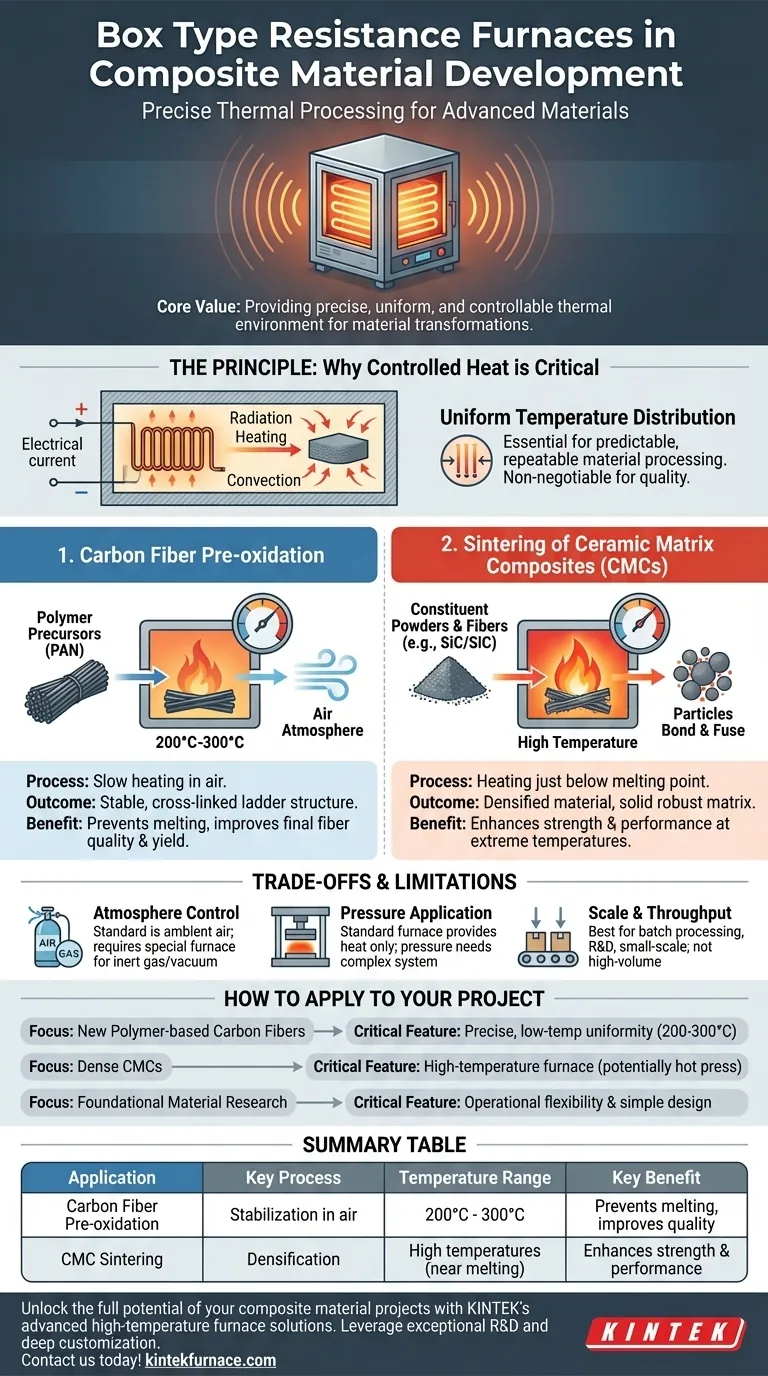

Il Principio: Perché il calore controllato è critico

Un forno a resistenza di tipo a scatola è uno strumento fondamentale nella scienza dei materiali, ma comprendere il suo meccanismo di base rivela perché è così efficace per i compositi.

Come funziona il riscaldamento a resistenza

Questi forni generano calore facendo passare una corrente elettrica attraverso elementi riscaldanti ad alta resistenza, spesso realizzati con fili specializzati. Questo calore viene poi trasferito al materiale all'interno della camera principalmente tramite radiazione termica e convezione.

Il design è semplice ma potente. Consente una distribuzione della temperatura altamente uniforme all'interno di una camera ben isolata, che è il fattore più critico per una lavorazione dei materiali prevedibile e ripetibile.

Perché l'uniformità è non negoziabile

Nello sviluppo di compositi, anche piccole variazioni di temperatura possono portare a difetti strutturali, proprietà incoerenti e, in ultima analisi, al guasto del componente. L'affidabile uniformità di un forno a scatola assicura che ogni parte del materiale subisca lo stesso ciclo termico, risultando in un prodotto finale omogeneo e di alta qualità.

Applicazioni fondamentali nello sviluppo di compositi

Sebbene versatile, il ruolo del forno nei compositi si concentra su due processi chiave ad alto impatto che definiscono le proprietà finali del materiale.

1. Pre-ossidazione della fibra di carbonio

Prima che le fibre di carbonio possano essere carbonizzate a temperature estreme, i loro precursori polimerici (tipicamente il poliacrilonitrile o PAN) devono essere stabilizzati.

Il forno a scatola fornisce l'ambiente ideale per questa fase di pre-ossidazione, che prevede il riscaldamento lento delle fibre in aria a una temperatura controllata con precisione, di solito tra 200°C e 300°C. Questo processo crea una struttura a scala stabile e reticolata che non si scioglie o si deforma durante la successiva carbonizzazione ad alta temperatura, migliorando drasticamente la qualità e la resa finale della fibra.

2. Sinterizzazione di compositi a matrice ceramica (CMC)

I compositi a matrice ceramica, come il carburo di silicio-carburo di silicio (SiC/SiC), sono apprezzati per le loro eccezionali prestazioni a temperature estreme. La loro creazione si basa su un processo chiamato sinterizzazione.

Durante la sinterizzazione, il forno riscalda le polveri e le fibre costituenti del composito a una temperatura elevata, appena al di sotto del loro punto di fusione. Ciò fa sì che le particelle si leghino e si fondano, densificando il materiale e formando una matrice solida e robusta attorno alle fibre di rinforzo. Per alcuni CMC avanzati, questo processo è combinato con la pressione in un forno a pressa a caldo specializzato, che utilizza gli stessi principi di riscaldamento a resistenza.

Comprendere i compromessi e le limitazioni

Sebbene potente, un forno a resistenza standard di tipo a scatola non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per utilizzarlo in modo efficace.

Controllo dell'atmosfera

Un forno a scatola di base opera in aria ambiente. Questo è perfetto per i processi di ossidazione ma inadatto per materiali che verrebbero danneggiati dall'ossigeno ad alte temperature. Per tali applicazioni, è richiesto un forno con capacità di gas inerte (es. Argon) o sottovuoto.

Applicazione della pressione

Il forno stesso fornisce solo calore. I processi che richiedono calore e pressione simultanei, come la sinterizzazione a pressa a caldo, richiedono un sistema più complesso e integrato. Un forno a scatola standard non può applicare la pressione meccanica necessaria per favorire la densificazione in alcuni compositi.

Scala e produttività

La maggior parte dei forni a scatola che si trovano nei laboratori di R&S sono progettati per la lavorazione in batch, non per la produzione continua. Sebbene esistano versioni industriali più grandi, il design fondamentale è più adatto per la preparazione di campioni, lo sviluppo di processi e la produzione su piccola scala piuttosto che per una produzione ad alto volume.

Come applicarlo al tuo progetto

La scelta dell'attrezzatura per la lavorazione termica dovrebbe essere direttamente informata dal materiale specifico e dal risultato desiderato.

- Se il tuo obiettivo principale è lo sviluppo di nuove fibre di carbonio a base polimerica: L'uniformità precisa e a bassa temperatura (200-300°C) del forno è la tua caratteristica più critica per una pre-ossidazione di successo.

- Se il tuo obiettivo principale è la creazione di compositi a matrice ceramica (CMC) densi: Avrai bisogno di un forno ad alta temperatura, potenzialmente un modello speciale a pressa a caldo, per raggiungere le temperature di sinterizzazione e densificazione necessarie.

- Se il tuo obiettivo principale è la ricerca fondamentale sulle proprietà dei materiali: La flessibilità operativa e il design semplice del forno a scatola standard lo rendono uno strumento ideale ed economico per una vasta gamma di esperimenti di trattamento termico esplorativi.

In definitiva, il forno a resistenza di tipo a scatola è uno strumento indispensabile per manipolare le proprietà dei materiali attraverso l'applicazione precisa del calore.

Tabella riassuntiva:

| Applicazione | Processo chiave | Intervallo di temperatura | Vantaggio chiave |

|---|---|---|---|

| Pre-ossidazione della fibra di carbonio | Stabilizzazione in aria | 200°C - 300°C | Previene la fusione, migliora la qualità della fibra |

| Sinterizzazione di compositi a matrice ceramica | Densificazione | Alte temperature (es. vicino al punto di fusione) | Aumenta la resistenza e le prestazioni |

Sblocca tutto il potenziale dei tuoi progetti di materiali compositi con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di riscaldamento precisi e uniformi come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per la pre-ossidazione della fibra di carbonio, la sinterizzazione ceramica e altro ancora. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati dello sviluppo dei tuoi materiali!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori