In definitiva, il requisito per un forno a muffola basato su storta è dettato dal processo, non dall'industria. Qualsiasi applicazione che richieda un'integrità atmosferica assoluta ad alte temperature richiederà una storta. Industrie come l'aeronautica, la produzione di dispositivi medici, la scienza dei materiali avanzati e la metallurgia delle polveri si affidano frequentemente a questi design per prevenire la contaminazione e garantire le proprietà chimiche e fisiche del prodotto finale.

La decisione di utilizzare una storta non riguarda la scelta di un design più vecchio, ma una specifica esigenza ingegneristica: creare una barriera fisicamente sigillata e a tenuta di gas tra il pezzo in lavorazione e gli elementi riscaldanti e l'isolamento del forno. Quando anche tracce minime di contaminazione possono causare il fallimento del prodotto, una storta è l'unica soluzione affidabile.

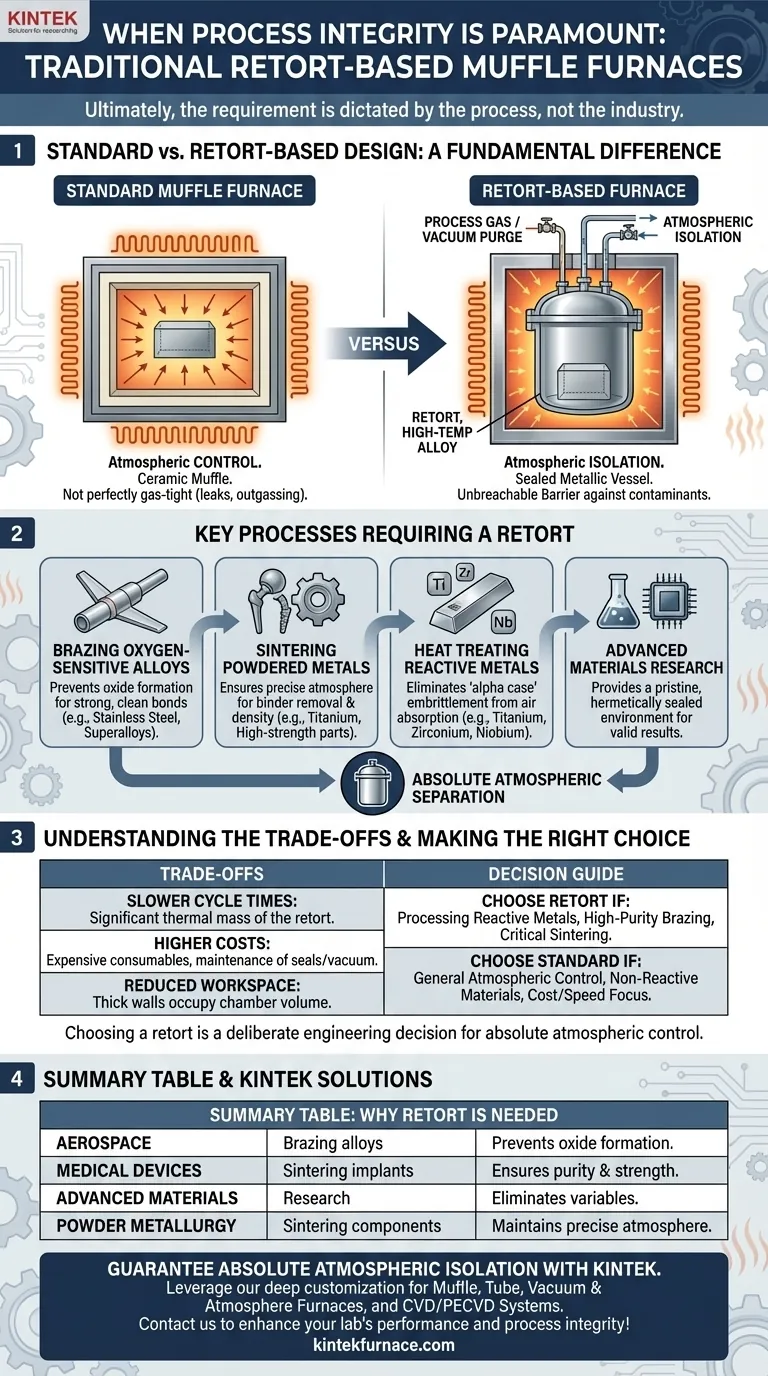

Cos'è una Storta e Perché è Diversa?

Per capire perché le storte sono ancora critiche, dobbiamo prima distinguerle da un design standard di forno a muffola.

Il Forno a Muffola Standard

Un forno a muffola standard utilizza una camera ceramica (la "muffola") per contenere il carico di lavoro. Gli elementi riscaldanti sono posizionati all'esterno di questa muffola, riscaldandola per irraggiamento.

Sebbene questo design protegga i pezzi dal contatto diretto con gli elementi, la muffola ceramica stessa non è perfettamente a tenuta di gas. Guarnizioni e sigilli delle porte possono perdere, e i materiali isolanti possono rilasciare contaminanti ad alte temperature.

Il Design Basato su Storta: Un Contenitore Sigillato

Una storta è un contenitore metallico sigillato—spesso realizzato con una lega di nichel ad alta temperatura—che viene posizionato all'interno della camera di riscaldamento del forno.

Il pezzo viene caricato nella storta, che viene poi spurgata e riempita con un gas di processo specifico (come idrogeno o argon) o evacuata per creare un vuoto. L'intero contenitore sigillato viene quindi riscaldato dal forno.

Il Principio di Separazione Assoluta

La storta crea una barriera inattaccabile. Separa fisicamente l'atmosfera di processo all'interno della storta dall'aria ambiente e dai potenziali contaminanti all'interno della camera principale del forno.

Questa è la differenza fondamentale: un forno a muffola standard offre controllo atmosferico, mentre un forno a storta fornisce isolamento atmosferico.

Processi Chiave che Richiedono una Storta

Certo processi termici ad alto rischio non possono tollerare la minima contaminazione, rendendo una storta essenziale.

Brasatura di Leghe Sensibili all'Ossigeno

Le applicazioni aerospaziali e di difesa spesso coinvolgono la brasatura di componenti complessi realizzati in acciaio inossidabile o superleghe.

Anche quantità minime di ossigeno formeranno ossidi sulla superficie del pezzo, impedendo al metallo d'apporto di brasatura di bagnare e fluire correttamente. Una storta spurgata con idrogeno puro e secco o mantenuta sotto vuoto profondo assicura una superficie perfettamente pulita e priva di ossidi per un legame forte.

Sinterizzazione di Metalli in Polvere

Le industrie, dalla produzione di dispositivi medici (ad esempio, impianti d'anca in titanio) all'automotive (ad esempio, ingranaggi ad alta resistenza), utilizzano la sinterizzazione per fondere metalli in polvere in una massa solida.

Questo processo richiede spesso un'atmosfera specifica per bruciare prima i leganti polimerici senza ossidare le particelle metalliche fini. Una storta fornisce il controllo preciso necessario per prevenire l'ossidazione e garantire che il pezzo finale soddisfi le sue specifiche di densità e resistenza.

Trattamento Termico di Metalli Reattivi

Metalli come il titanio, lo zirconio e il niobio sono altamente reattivi a temperature elevate. Agiscono come spugne, assorbendo prontamente ossigeno e azoto dall'aria.

Questo assorbimento, noto come strato alfa, crea uno strato esterno fragile che compromette gravemente la vita a fatica e l'integrità strutturale del metallo. La lavorazione di questi materiali in una storta riempita con argon di elevata purezza è non negoziabile.

Ricerca su Materiali Avanzati

Quando si sviluppano nuove leghe, si fanno crescere cristalli singoli o si testano le proprietà dei materiali, gli scienziati devono assicurarsi che i loro risultati non siano alterati da reazioni ambientali non intenzionali.

Una storta fornisce un ambiente incontaminato e sigillato ermeticamente, eliminando le variabili atmosferiche e garantendo che i risultati sperimentali siano validi e ripetibili.

Comprendere i Compromessi

Sebbene le storte forniscano una purezza atmosferica ineguagliabile, comportano svantaggi pratici che le rendono inadatte per ogni applicazione.

Tempi di Ciclo Più Lenti

La storta stessa è una massa termica significativa. Il forno deve prima riscaldare la pesante storta in lega, che poi trasferisce il suo calore ai pezzi all'interno. Questo rallenta sia le fasi di riscaldamento che di raffreddamento del ciclo, riducendo la produttività.

Costi di Attrezzatura e Manutenzione Più Elevati

Le storte in lega ad alta temperatura sono articoli di consumo costosi. Il ciclo termico ripetuto induce stress, scorrimento e ossidazione, conferendo loro una vita utile finita. Anche i sigilli, le guarnizioni e i sistemi di vuoto aumentano il costo iniziale e i requisiti di manutenzione continua.

Spazio di Lavoro Utile Ridotto

Le pareti spesse della storta occupano spazio prezioso all'interno della camera riscaldata del forno. Per una data dimensione del forno, un sistema basato su storta avrà un volume di lavoro inferiore rispetto a un forno a muffola standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra una muffola standard e un forno basato su storta si riduce alla sensibilità del tuo materiale e alla purezza richiesta dell'atmosfera di processo.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi (ad esempio, titanio): Una storta è non negoziabile per prevenire la contaminazione atmosferica e l'infragilimento del materiale.

- Se il tuo obiettivo principale è la brasatura ad alta purezza o la sinterizzazione critica di polveri: Una storta è l'unico modo per garantire l'integrità atmosferica richiesta per un processo di successo.

- Se il tuo obiettivo principale è la lavorazione di acciai non reattivi o ceramiche con controllo atmosferico generale: Un forno a muffola standard con capacità di spurgo del gas è spesso sufficiente, più conveniente e offre tempi di ciclo più rapidi.

La scelta di una storta è una decisione ingegneristica deliberata per ottenere un controllo atmosferico assoluto quando l'integrità del processo non può essere compromessa.

Tabella riassuntiva:

| Settore | Applicazioni Chiave | Perché è Necessaria una Storta |

|---|---|---|

| Aerospaziale | Brasatura di leghe sensibili all'ossigeno | Previene la formazione di ossidi per legami forti |

| Produzione di Dispositivi Medici | Sinterizzazione di metalli in polvere (es. impianti in titanio) | Garantisce specifiche di purezza e resistenza |

| Scienza dei Materiali Avanzati | Ricerca e sviluppo di nuove leghe | Elimina le variabili ambientali per risultati validi |

| Metallurgia delle Polveri | Sinterizzazione di componenti ad alta resistenza | Mantiene un'atmosfera precisa per prevenire l'ossidazione |

Hai bisogno di un forno che garantisca l'isolamento atmosferico assoluto per i tuoi processi critici? Alla KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel settore aerospaziale, della produzione di dispositivi medici o della scienza dei materiali, possiamo aiutarti a ottenere risultati privi di contaminazione con design affidabili basati su storte. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le prestazioni del tuo laboratorio e garantire l'integrità del processo!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico