L'alto forno a muffola ad alta temperatura agisce come un reattore chimico critico, non solo come fonte di calore. Il suo scopo principale in questa specifica applicazione è fornire un ambiente stabile a 1200°C che favorisca l'ossidazione e la ricristallizzazione di compatti di ossido di manganese (MnO). Questo processo trasforma la materia prima in una robusta fase ceramica dominata da Mn3O4, garantendo che il substrato finale abbia la resistenza meccanica necessaria per filtrare l'alluminio fuso senza collassare.

La funzione principale del processo di sinterizzazione è convertire un fragile compatto di polvere in una struttura rigida e chimicamente stabile. Senza la specifica trasformazione di fase indotta dal forno, il substrato fallirebbe catastroficamente in condizioni di filtrazione industriale.

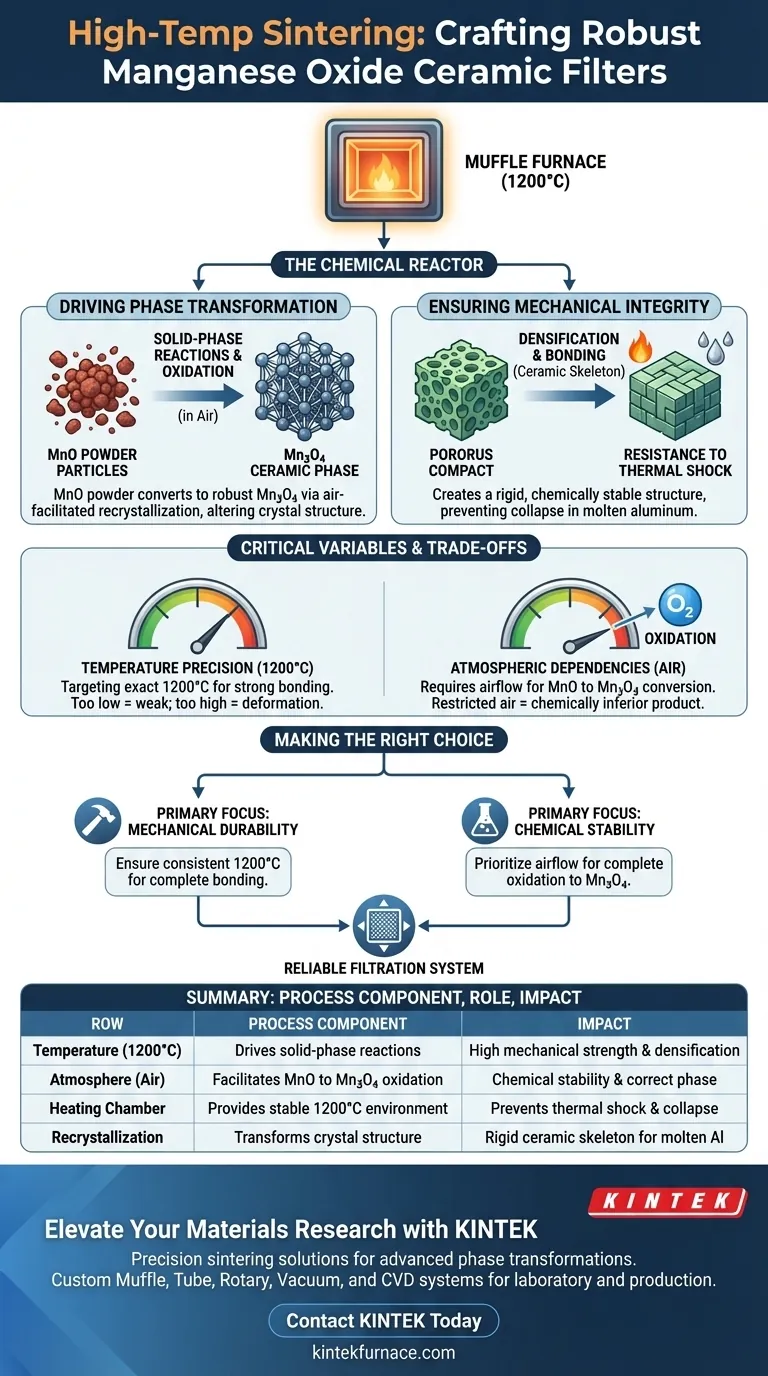

Favorire la Trasformazione di Fase

Il forno non si limita a essiccare o indurire il materiale; ne altera fondamentalmente la composizione chimica e la struttura cristallina.

Reazioni di Fase Solida

A 1200°C, il forno facilita le reazioni di fase solida.

Ciò consente ai componenti del materiale di reagire chimicamente senza fondere completamente. Ciò crea forti legami tra particelle che in precedenza erano solo leggermente compattate.

Ossidazione e Ricristallizzazione

Il processo si basa sulla presenza di aria all'interno della camera del forno.

Durante la sinterizzazione, l'ossido di manganese (MnO) subisce ossidazione. Ciò innesca la ricristallizzazione, spostando la composizione del materiale verso una fase ceramica dominata da Mn3O4. Questa fase specifica è essenziale per le proprietà finali del materiale.

Garantire l'Integrità Meccanica

L'obiettivo finale del processo di riscaldamento è creare un filtro che possa sopravvivere in un ambiente industriale aggressivo.

Densificazione e Legame

Il calore guida la transizione da un compatto "verde" (non cotto) a una ceramica sinterizzata.

Ciò comporta un legame fisico-chimico che agisce come uno scheletro ceramico. Blocca la struttura in posizione, aumentando significativamente la resistenza meccanica del substrato.

Resistenza allo Shock Termico

La metrica di prestazione più critica è la stabilità durante l'uso.

La struttura sinterizzata di Mn3O4 è progettata per resistere al contatto con fusi di alluminio ad alta temperatura. Se la sinterizzazione è incompleta, al substrato mancherebbe la stabilità strutturale richiesta e probabilmente collasserebbe durante il processo di filtrazione.

Variabili Critiche di Processo e Compromessi

Mentre il forno consente prestazioni elevate, il processo richiede un controllo rigoroso per evitare difetti.

Precisione della Temperatura

Il target specifico di 1200°C non è arbitrario.

Deviare significativamente da questa temperatura può provocare reazioni di fase solida incomplete. Troppo bassa e il legame è debole; troppo alta e si rischia deformazione o fusione indesiderata.

Dipendenze Atmosferiche

Poiché il processo coinvolge l'ossidazione (conversione di MnO in Mn3O4), l'atmosfera all'interno del forno è una variabile critica.

A differenza dei processi di sinterizzazione che richiedono gas inerti, questo processo richiede aria. Limitare il flusso d'aria nel forno a muffola potrebbe inibire l'ossidazione necessaria, portando a un prodotto chimicamente inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottimizzare il profilo di sinterizzazione dipende da quale modalità di guasto si sta cercando di prevenire nel prodotto finale.

- Se la tua priorità principale è la durabilità meccanica: Assicurati che il forno mantenga una temperatura costante di 1200°C per garantire un legame completo delle particelle e una densità strutturale.

- Se la tua priorità principale è la stabilità chimica: Dai priorità al flusso d'aria e al controllo atmosferico per garantire la completa ossidazione e ricristallizzazione nella fase Mn3O4.

Il forno a muffola è il ponte tra un composto chimico grezzo e uno strumento industriale funzionale, definendo l'affidabilità finale del sistema di filtrazione.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Sinterizzazione | Impatto sul Prodotto Finale |

|---|---|---|

| Temperatura (1200°C) | Favorisce le reazioni di fase solida | Garantisce elevata resistenza meccanica e densificazione |

| Atmosfera (Aria) | Facilita l'ossidazione da MnO a Mn3O4 | Garantisce stabilità chimica e corretta formazione di fase |

| Camera di Riscaldamento | Fornisce un ambiente stabile a 1200°C | Previene shock termico e collasso strutturale durante la filtrazione |

| Ricristallizzazione | Trasforma la struttura cristallina | Crea uno scheletro ceramico rigido per il contatto con alluminio fuso |

Migliora la Tua Ricerca sui Materiali con KINTEK

La sinterizzazione di precisione è la differenza tra un compatto fragile e una ceramica industriale ad alte prestazioni. KINTEK fornisce le soluzioni termiche leader del settore richieste per le trasformazioni di fase avanzate.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze uniche di laboratorio o di produzione. Sia che tu stia ottimizzando l'ossidazione dell'ossido di manganese o sviluppando nuovi substrati ceramici, i nostri forni offrono la precisione della temperatura e il controllo atmosferico critici per il tuo successo.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato con il nostro team tecnico!

Guida Visiva

Riferimenti

- Hanka Becker, Andreas Leineweber. Reactive Interaction and Wetting of Fe‐ and Mn‐Containing, Secondary AlSi Alloys with Manganese Oxide Ceramic Filter Material for Fe Removal. DOI: 10.1002/adem.202500636

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le industrie principali che utilizzano i forni a muffola? Essenziali per il calore pulito nei laboratori e nella produzione

- Come i termostati e i forni elettrici facilitano diverse modalità di pirolisi nei sistemi di ricerca?

- Come un forno a muffola facilita la fase di calcinazione nella preparazione del catalizzatore CuO/Al2O3? Ottimizzare i siti attivi

- Perché l'uso di un forno a muffola è fondamentale durante la fase di calcinazione di TiO2/g-C3N4? Sintesi di compositi avanzati

- Qual è il ruolo di una fornace a muffola di laboratorio ad alta temperatura nella carbonizzazione dei gusci di semi di girasole?

- Quale intervallo di temperatura possono raggiungere i forni a muffola? Raggiungete i 1800°C per una lavorazione termica precisa

- Cos'è un forno a muffola e qual è la sua relazione con i forni da laboratorio? Scopri il riscaldamento di precisione per il tuo laboratorio

- Come fa un forno a muffola ad alta temperatura a facilitare la formazione della struttura semiconduttrice Sr2TiO4?