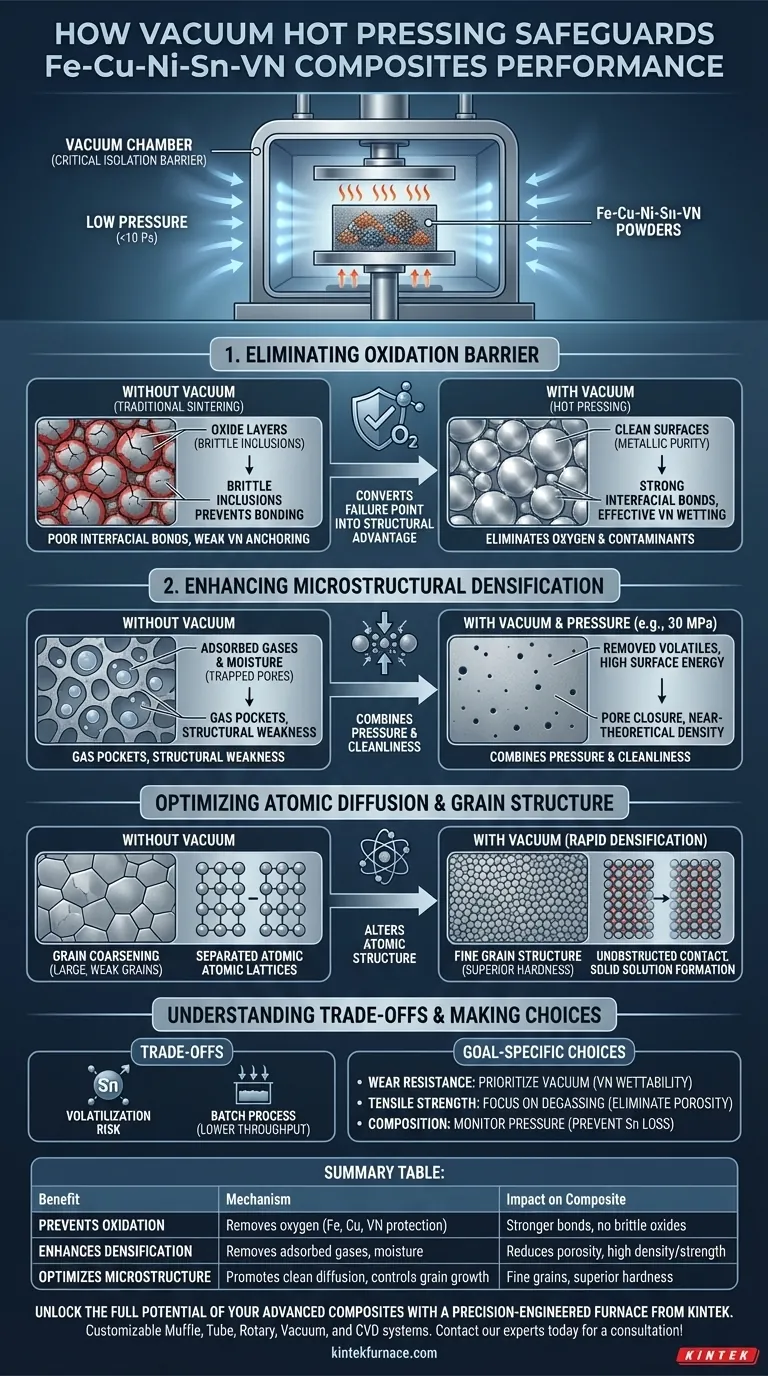

L'ambiente sottovuoto agisce come una barriera isolante critica indispensabile per la lavorazione di leghe complesse multi-componente come Fe-Cu-Ni-Sn-VN. Salvaguarda le prestazioni principalmente prevenendo l'ossidazione delle polveri metalliche e rimuovendo i gas adsorbiti durante la fase di sinterizzazione ad alta temperatura. Ciò crea superfici chimicamente pulite che consentono una diffusione atomica ottimale, con conseguente composito denso e ad alta resistenza con una resistenza all'usura superiore.

Eliminando ossigeno e contaminanti volatili, il forno a pressa calda sottovuoto trasforma un potenziale punto di cedimento metallurgico, l'ossidazione interfaciale, in un vantaggio strutturale. Ciò garantisce che le proprietà meccaniche del composito finale siano definite dalla resistenza intrinseca del materiale, piuttosto che da difetti o inclusioni di ossido fragili.

Eliminare la Barriera all'Ossidazione

La principale minaccia alle prestazioni dei compositi Fe-Cu-Ni-Sn-VN è la formazione di strati di ossido ad alte temperature.

Proteggere gli Elementi Reattivi

Ferro (Fe) e Rame (Cu) sono altamente suscettibili all'ossidazione quando riscaldati. Anche tracce di ossigeno possono formare film di ossido fragili sulla superficie delle polveri.

Questi film agiscono come una barriera fisica, impedendo essenzialmente il legame tra le particelle metalliche. L'ambiente sottovuoto elimina questo rischio, mantenendo la purezza metallica necessaria per la sinterizzazione.

Preservare l'Integrità della Fase Dura

Le particelle di Nitruro di Vanadio (VN) forniscono resistenza all'usura, ma devono essere saldamente ancorate nella matrice metallica per funzionare.

Se la matrice circostante le particelle di VN si ossida, il legame interfaciale si indebolisce. Sotto stress, le particelle di VN mal legate si estrarranno semplicemente dal materiale anziché resistere all'usura. Il vuoto assicura che la matrice bagni efficacemente le particelle di VN.

Migliorare la Densificazione Microstrutturale

Ottenere un'elevata densità è fondamentale per le prestazioni meccaniche. L'ambiente sottovuoto agisce in sinergia con la pressione meccanica per chiudere le cavità interne.

Rimozione dei Gas Adsorbiti

Le polveri metalliche assorbono naturalmente gas e umidità sulle loro superfici durante lo stoccaggio. Se questi gas non vengono rimossi, rimangono intrappolati all'interno del materiale man mano che i pori si chiudono.

L'ambiente a bassa pressione (spesso inferiore a 10 Pa) estrae attivamente questi volatili prima che il materiale si densifichi. Ciò previene sacche di gas che altrimenti porterebbero a porosità e debolezza strutturale.

Promuovere la Chiusura dei Pori

Le superfici pulite e prive di ossido hanno un'energia superficiale più elevata, che guida il processo di sinterizzazione.

Se combinato con la pressione esterna della pressa calda (ad esempio, 30 MPa), i confini delle particelle puliti collassano e si saldano più facilmente. Ciò si traduce in un materiale con densità prossima a quella teorica e difetti microscopici minimi.

Ottimizzare la Diffusione Atomica e la Struttura dei Grani

La pressa calda sottovuoto non si limita a incollare le particelle; altera la struttura atomica del composito.

Facilitare la Formazione di Soluzioni Solide

Affinché il composito raggiunga un'elevata resistenza, elementi come Nichel (Ni) e Stagno (Sn) devono diffondersi nel reticolo di Ferro e Rame.

L'ambiente sottovuoto garantisce che non ci siano barriere di ossido tra queste distinte fasi metalliche. Questo contatto senza ostacoli consente una diffusione atomica efficace, creando solide soluzioni che rinforzano la matrice.

Controllare la Crescita dei Grani

La sinterizzazione tradizionale spesso richiede lunghi tempi di riscaldamento che portano all'ingrossamento dei grani (grani grandi e deboli).

La pressatura a caldo sottovuoto combina riscaldamento e pressione in un unico passaggio efficiente. Questa rapida densificazione preserva strutture a grani fini (spesso nell'intervallo nanometrico), che migliorano significativamente la durezza e la resistenza rispetto ai grani grossolani trovati nella sinterizzazione convenzionale.

Comprendere i Compromessi

Sebbene la pressatura a caldo sottovuoto sia superiore in termini di prestazioni, ci sono vincoli specifici che è necessario gestire per garantirne il successo.

Rischio di Volatilizzazione degli Elementi

Mentre il vuoto è utile per prevenire l'ossidazione, può essere problematico per elementi con alte pressioni di vapore.

Lo Stagno (Sn) crea qui una sfida specifica. Se il vuoto è troppo elevato o la temperatura non è controllata, lo Sn può iniziare a vaporizzare (evaporare) dalla lega prima che possa diffondersi. Ciò altera la composizione chimica e può lasciare micropori.

Limitazioni di Attrezzatura e Produttività

La pressatura a caldo sottovuoto è intrinsecamente un processo batch.

A differenza della sinterizzazione a nastro continuo utilizzata per parti più semplici, questo metodo crea un collo di bottiglia nella velocità di produzione. È un compromesso in cui si sacrifica il volume di produzione per una qualità e una densità eccezionali del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ambiente sottovuoto è uno strumento. Come lo si utilizza dipende dalla metrica di prestazione specifica che è necessario massimizzare nel proprio composito Fe-Cu-Ni-Sn-VN.

- Se il tuo obiettivo principale è la Resistenza all'Usura: Dai priorità al livello di vuoto per garantire la massima bagnabilità delle particelle di VN, prevenendo l'estrazione delle particelle durante l'attrito.

- Se il tuo obiettivo principale è la Resistenza alla Trazione: Concentrati sulla fase di degasaggio per eliminare tutta la porosità, garantendo che la matrice sia un blocco solido e continuo senza concentratori di stress.

- Se il tuo obiettivo principale è l'Accuratezza Composizionale: Monitora attentamente la pressione del vuoto durante la rampa di temperatura per prevenire la volatilizzazione dello Stagno (Sn).

In definitiva, l'ambiente sottovuoto trasforma il processo di sinterizzazione da un semplice ciclo di riscaldamento a un meccanismo di controllo chimico di precisione, sbloccando il pieno potenziale di sistemi di leghe complesse.

Tabella Riassuntiva:

| Beneficio | Meccanismo | Impatto sul Composito |

|---|---|---|

| Previene l'Ossidazione | Rimuove l'ossigeno per proteggere gli elementi reattivi (Fe, Cu) e le particelle di VN. | Legami interfaciali più forti, elimina inclusioni di ossido fragili. |

| Migliora la Densificazione | Rimuove gas adsorbiti e umidità dalle superfici delle polveri. | Riduce la porosità, raggiunge una densità prossima a quella teorica per un'elevata resistenza. |

| Ottimizza la Microstruttura | Promuove la diffusione atomica pulita e controlla la crescita dei grani. | Struttura a grani fini per una durezza e proprietà meccaniche superiori. |

Sblocca il pieno potenziale dei tuoi compositi avanzati con un forno ingegnerizzato di precisione da KINTEK.

Stai sviluppando materiali ad alte prestazioni come i compositi Fe-Cu-Ni-Sn-VN? L'attrezzatura giusta è fondamentale per ottenere la densità, la resistenza e la resistenza all'usura superiori richieste dalle tue applicazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni a pressa calda sottovuoto, tutti personalizzabili per le tue esigenze uniche di lavorazione dei materiali.

Discutiamo come le nostre soluzioni possono salvaguardare le prestazioni del tuo materiale. Contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è una pressa a caldo sottovuoto? Ottieni la massima purezza e densità dei materiali

- Come si confronta la sinterizzazione a pressa calda sottovuoto con SPS per i compositi Fe-Cu? Ottenere una qualità industriale superiore

- Qual è lo scopo dell'utilizzo di una miscela di idrogeno-argon per la pressatura a caldo di SnSe? Migliorare l'efficienza termoelettrica zT

- Quali sono i vantaggi unici dei sistemi di sinterizzazione a plasma a scintilla (SPS) per il carburo di silicio? Massimizzare le prestazioni del SiC

- Si può usare una pressa a caldo per la laminazione? Una guida pratica per il fai-da-te e l'artigianato

- Qual è la funzione della fase di slegatura a bassa pressione in una pressa a caldo sottovuoto? Garantire l'allineamento e l'integrità delle fibre di SiC

- Perché è necessario un sistema di sinterizzazione ad alto vuoto per SPS di Al2O3-TiC? Sblocca la massima densità e durezza

- Perché il vuoto è essenziale per la pressatura a caldo di TiAl/Ti6Al4V? Sbloccare legami metallurgici ad alte prestazioni