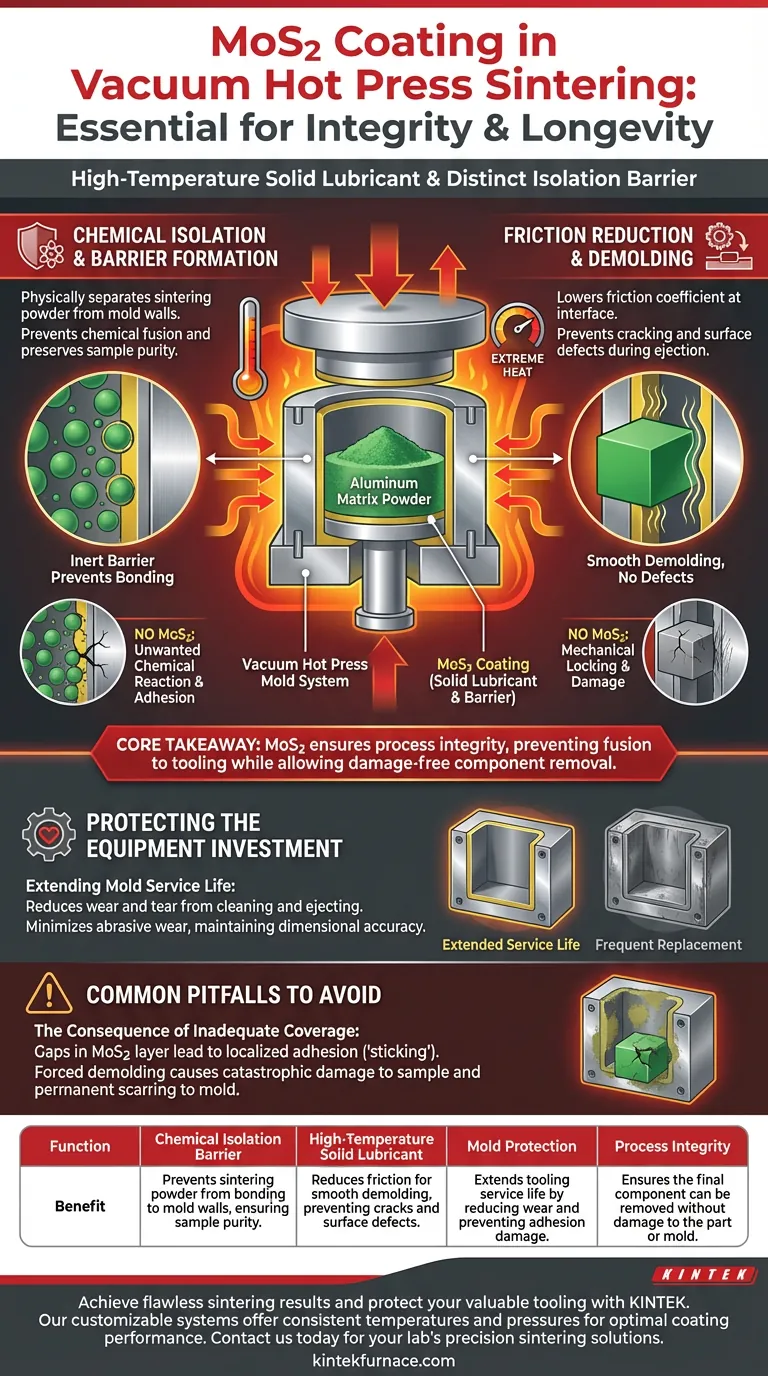

Il disolfuro di molibdeno (MoS2) funziona principalmente come lubrificante solido ad alta temperatura e distinta barriera di isolamento nell'ambiente di sinterizzazione. Applicato alle pareti interne degli stampi e delle teste di pressatura, crea uno scudo fisico che impedisce alla polvere di sinterizzazione di legarsi chimicamente o fisicamente allo stampo sotto calore e pressione estremi.

Concetto chiave: Il MoS2 è essenziale per l'integrità del processo; previene la fusione chimica del pezzo da lavorare con l'utensile, riducendo al contempo l'attrito per garantire che il componente finale possa essere rimosso senza danni.

I meccanismi di protezione

Isolamento chimico e formazione di barriera

Nella sinterizzazione a pressa calda sottovuoto, le alte temperature e pressioni creano un ambiente favorevole a reazioni chimiche indesiderate.

Il MoS2 agisce come una barriera inerte. Separa fisicamente la polvere di sinterizzazione — in particolare materiali come le polveri a matrice di alluminio — dalle pareti dello stampo.

Senza questo isolamento, la polvere della matrice reagirebbe o aderirebbe al materiale dello stampo, compromettendo sia la purezza del campione che la superficie dello stampo.

Riduzione dell'attrito e sformatura

Oltre all'isolamento chimico, il MoS2 svolge una funzione meccanica critica come lubrificante solido.

Durante il processo di sinterizzazione, i materiali si densificano e possono bloccarsi meccanicamente contro l'utensile.

Il rivestimento riduce il coefficiente di attrito all'interfaccia, garantendo una sformatura agevole. Ciò consente al campione sinterizzato di essere espulso in modo pulito, prevenendo crepe o difetti superficiali sul pezzo finito.

Proteggere l'investimento in attrezzature

Estensione della vita utile dello stampo

Gli stampi utilizzati nella pressatura a caldo sono spesso componenti lavorati con precisione e costosi.

Prevenendo l'adesione delle polveri metalliche, il MoS2 riduce l'usura associata alla pulizia e all'espulsione di pezzi bloccati.

Questo strato protettivo estende efficacemente la vita utile dello stampo, riducendo la frequenza di sostituzione degli utensili e mantenendo l'accuratezza dimensionale nel tempo.

Errori comuni da evitare

La conseguenza di una copertura inadeguata

Il rischio principale in questo processo è il mancato raggiungimento di un rivestimento uniforme.

Se esistono lacune nello strato di MoS2, la polvere a matrice di alluminio entrerà in contatto diretto con lo stampo.

Ciò porta ad adesione localizzata o "incollamento". Una volta che si verifica l'adesione, la sformatura forzata può causare danni catastrofici al campione e cicatrici permanenti sulla superficie dello stampo, rendendolo inutilizzabile per futuri lavori di precisione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il successo del tuo ciclo di sinterizzazione, concentrati su ciò che devi proteggere maggiormente con il rivestimento.

- Se la tua priorità principale è l'integrità del campione: Assicurati una copertura completa per prevenire reazioni chimiche tra la matrice di alluminio e lo stampo, garantendo una finitura superficiale pura.

- Se la tua priorità principale è la longevità delle attrezzature: Dai priorità alla riapplicazione costante di MoS2 tra un ciclo e l'altro per ridurre al minimo l'usura abrasiva e prevenire l'adesione della polvere che degrada la tolleranza dello stampo.

Trattando il rivestimento di MoS2 come un passaggio critico del processo anziché un ripensamento, salvaguardi sia il tuo prodotto che le tue attrezzature.

Tabella riassuntiva:

| Funzione | Beneficio |

|---|---|

| Barriera di isolamento chimico | Impedisce alla polvere di sinterizzazione di legarsi alle pareti dello stampo, garantendo la purezza del campione. |

| Lubrificante solido ad alta temperatura | Riduce l'attrito per una sformatura agevole, prevenendo crepe e difetti superficiali. |

| Protezione dello stampo | Estende la vita utile dell'utensile riducendo l'usura e prevenendo danni da adesione. |

| Integrità del processo | Garantisce che il componente finale possa essere rimosso senza danni al pezzo o allo stampo. |

Ottieni risultati di sinterizzazione impeccabili e proteggi i tuoi preziosi utensili. Il giusto sistema di forni è fondamentale per applicare temperature e pressioni costanti dove i rivestimenti come il MoS2 funzionano in modo ottimale. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per esigenze uniche. Contattaci oggi stesso (#ContactForm) per trovare la soluzione di forno ad alta temperatura perfetta per le applicazioni di sinterizzazione di precisione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Come si confronta la pressatura a caldo sottovuoto (VHP) con la CVD per le ceramiche di ZnS? Sblocca resistenza ed efficienza superiori

- Qual è il vantaggio principale dell'utilizzo di un forno a sinterizzazione per pressatura a caldo (HPS)? Migliorare la densità e la resistenza della ceramica SiC/YAG

- Quali funzioni svolgono gli stampi in grafite durante la sinterizzazione sottovuoto a pressa calda? Scopri il loro ruolo attivo nella densificazione

- Come vengono utilizzate le fornaci a pressa a caldo nella sinterizzazione e nel consolidamento? Ottenere materiali ad alta densità in modo efficiente

- Qual è il principio fondamentale del funzionamento di una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio uniforme

- Quali sono le funzioni primarie di un forno a pressa a caldo sottovuoto (VHP)? Sintesi in situ di compositi Al3Ti/Al

- Cos'è la pressatura a caldo e come funziona? Ottenere densità e resistenza superiori del materiale