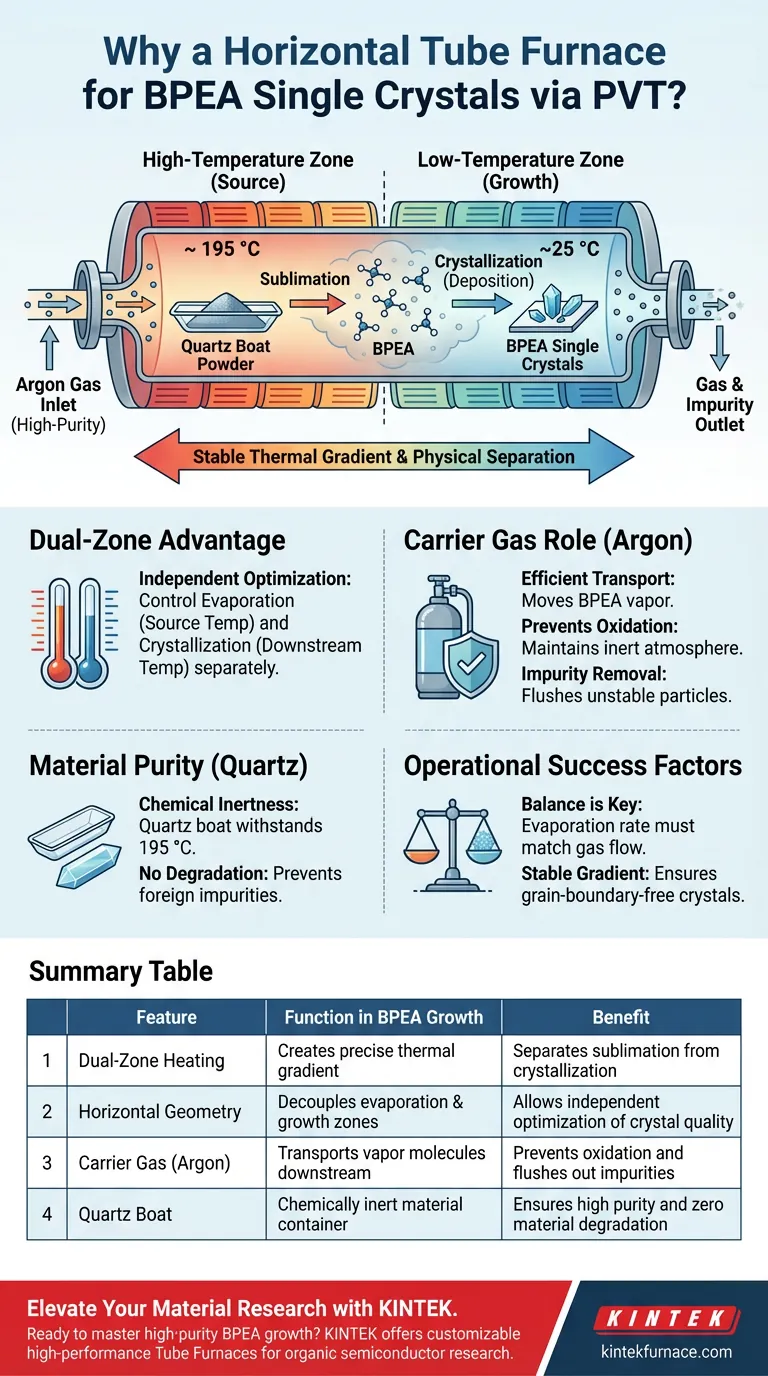

Un forno tubolare orizzontale viene utilizzato principalmente per creare un gradiente di temperatura stabile e rigorosamente controllato. Questa geometria specifica consente al 9,10-bis(feniletinil)antracene (BPEA) di sublimare in una zona riscaldata e viaggiare verso una zona più fredda, separando fisicamente la fase di evaporazione dalla fase di cristallizzazione.

La configurazione orizzontale consente un controllo indipendente sulla velocità di evaporazione e sull'ambiente di cristallizzazione, un requisito fondamentale per la crescita di cristalli BPEA singoli ad alta purezza e privi di bordi di grano.

Il meccanismo del trasporto di fase vapore

Per capire perché viene scelto questo specifico tipo di forno, devi esaminare come separa fisicamente le fasi della crescita cristallina.

Il vantaggio della doppia zona

Il forno tubolare orizzontale crea due distinti ambienti termici all'interno di un unico sistema.

Nella zona ad alta temperatura, la polvere di BPEA contenuta in una barca di quarzo viene riscaldata a circa 195 °C per avviare la sublimazione.

Nella zona a bassa temperatura, il vapore si raffredda e si deposita su un substrato, tornando allo stato solido per formare cristalli.

Ottimizzazione indipendente

Il vantaggio principale di questa separazione spaziale è il controllo.

È possibile regolare la temperatura della zona sorgente per controllare la velocità di evaporazione senza alterare direttamente le condizioni in cui il cristallo sta crescendo.

Contemporaneamente, è possibile regolare la temperatura a valle per perfezionare l'ambiente di cristallizzazione, garantendo la formazione di cristalli singoli di alta qualità.

Il ruolo del gas di trasporto e dell'atmosfera

La geometria orizzontale lavora in tandem con un sistema di flusso di gas per gestire il movimento e la purezza delle molecole organiche.

Trasporto efficiente del vapore

L'Argon ad alta purezza funge da gas di trasporto inerte all'interno del tubo.

Questo gas trasporta fisicamente le molecole di BPEA sublimate dalla zona calda sorgente alla zona più fredda del substrato.

Prevenzione dell'ossidazione

Il flusso continuo di Argon mantiene una pressione positiva e un'atmosfera inerte all'interno del forno.

Ciò impedisce l'ossidazione delle molecole organiche, che è fondamentale per mantenere le prestazioni elettriche del semiconduttore.

Rimozione delle impurità

Il flusso del gas di trasporto svolge una funzione di pulizia secondaria.

Aiuta a eliminare le impurità instabili, garantendo che solo le molecole di BPEA desiderate partecipino al processo di crescita cristallina stabile.

Compatibilità e stabilità dei materiali

La PVT di successo richiede materiali che possano resistere al processo senza introdurre contaminanti.

Inerzia chimica

La barca di quarzo contiene la polvere di BPEA ed è selezionata per la sua eccezionale stabilità chimica.

Alla temperatura di sublimazione di 195 °C, il quarzo non reagisce con il materiale BPEA grezzo.

Prevenzione del degrado

Questa inerzia garantisce che l'elevata purezza del semiconduttore organico venga mantenuta durante il trasporto in fase gassosa.

Previene il degrado delle prestazioni che altrimenti sarebbe causato dall'introduzione di impurità estranee dal contenitore.

Considerazioni operative critiche

Sebbene il forno tubolare orizzontale sia lo standard per la crescita di BPEA, il successo dipende dalla gestione precisa di variabili specifiche.

La necessità di equilibrio

"L'ottimizzazione indipendente" menzionata in precedenza non è automatica; richiede l'intervento dell'operatore.

Se la velocità di evaporazione (temperatura sorgente) è troppo elevata per la velocità di flusso del gas di trasporto, la zona di cristallizzazione può diventare sovrasatura, portando a una morfologia cristallina scadente.

Gestione dei bordi di grano

L'obiettivo finale di questa configurazione è produrre cristalli privi di bordi di grano.

Raggiungere questo obiettivo richiede un gradiente termico stabile; le fluttuazioni della temperatura del forno o del flusso di gas possono indurre difetti che rovinano la struttura cristallina singola.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo forno tubolare orizzontale per la preparazione di BPEA, dai priorità ai tuoi parametri in base al tuo obiettivo finale specifico.

- Se la tua priorità principale è la qualità strutturale dei cristalli: Concentrati rigorosamente sul gradiente termico per garantire che la zona di cristallizzazione consenta una crescita lenta e priva di bordi di grano.

- Se la tua priorità principale è la purezza chimica: Dai priorità all'integrità del flusso di Argon e alla pulizia della barca di quarzo per prevenire l'ossidazione e la contaminazione.

Disaccoppiando la sorgente di evaporazione dalla zona di crescita, il forno tubolare orizzontale fornisce il controllo necessario per trasformare la polvere di BPEA grezza in semiconduttori organici ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella crescita di BPEA | Beneficio |

|---|---|---|

| Riscaldamento a doppia zona | Crea un preciso gradiente termico | Separa la sublimazione dalla cristallizzazione |

| Geometria orizzontale | Disaccoppia le zone di evaporazione e crescita | Consente l'ottimizzazione indipendente della qualità dei cristalli |

| Gas di trasporto (Argon) | Trasporta le molecole di vapore a valle | Previene l'ossidazione e rimuove le impurità |

| Barca di quarzo | Contenitore materiale chimicamente inerte | Garantisce elevata purezza e zero degrado del materiale |

Eleva la tua ricerca sui materiali con KINTEK

Pronto a padroneggiare la crescita di cristalli singoli BPEA ad alta purezza?

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubolare, Rotativo, Sottovuoto e CVD ad alte prestazioni. I nostri forni da laboratorio sono completamente personalizzabili per soddisfare le esigenze uniche della ricerca sui semiconduttori organici, fornendo la stabilità termica e il controllo atmosferico essenziali per risultati privi di bordi di grano.

Contatta oggi i nostri esperti per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yanan Sun, Lang Jiang. Low Contact Resistance Organic Single‐Crystal Transistors with Band‐Like Transport Based on 2,6‐Bis‐Phenylethynyl‐Anthracene. DOI: 10.1002/advs.202400112

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo svolge un forno tubolare nella conversione dei fanghi in biochar? Padronanza della pirolisi termica di precisione

- Come vengono utilizzate le fornaci a tubo sottovuoto nell'industria metallurgica? Migliorare purezza e prestazioni dei metalli

- Qual è il significato del sistema di controllo del percorso del gas in un forno tubolare da laboratorio durante la sintesi del carbone attivo?

- Come si confronta il cracking in un forno a tubi con i forni a combustibile in termini di efficienza? Scopri maggiore efficienza e precisione

- Perché è necessario utilizzare un forno tubolare con atmosfera inerte per la sbavatura termica dei corpi verdi ceramici?

- Come converte l'energia un forno a tubo per ottenere il riscaldamento? Padroneggia il controllo termico preciso per il tuo laboratorio

- Come contribuisce un forno tubolare ad alta temperatura alle prestazioni delle reti di nanotubi di carbonio? Migliorare le prestazioni dell'elettrodo

- Qual è la temperatura massima per un forno a tubo? Scegli il calore giusto per la tua applicazione