Nella metallurgia moderna, le fornaci a tubo sottovuoto sono strumenti indispensabili per i processi termici ad alta purezza. Sono utilizzate per un'ampia gamma di applicazioni, tra cui il trattamento termico (ricottura, tempra), la formazione di materiali (sinterizzazione, fusione) e la giunzione avanzata (brasatura), creando un ambiente controllato e privo di ossigeno che previene la contaminazione e migliora le proprietà finali del metallo.

Il valore fondamentale di un forno sottovuoto non è solo la sua capacità di riscaldare i materiali, ma la sua potenza nel controllare l'ambiente in cui vengono riscaldati. Rimuovendo gas reattivi come l'ossigeno, queste fornaci prevengono reazioni chimiche indesiderate, consentendo la produzione di materiali di qualità superiore, più puri e più avanzati di quanto sarebbe possibile in un'atmosfera standard.

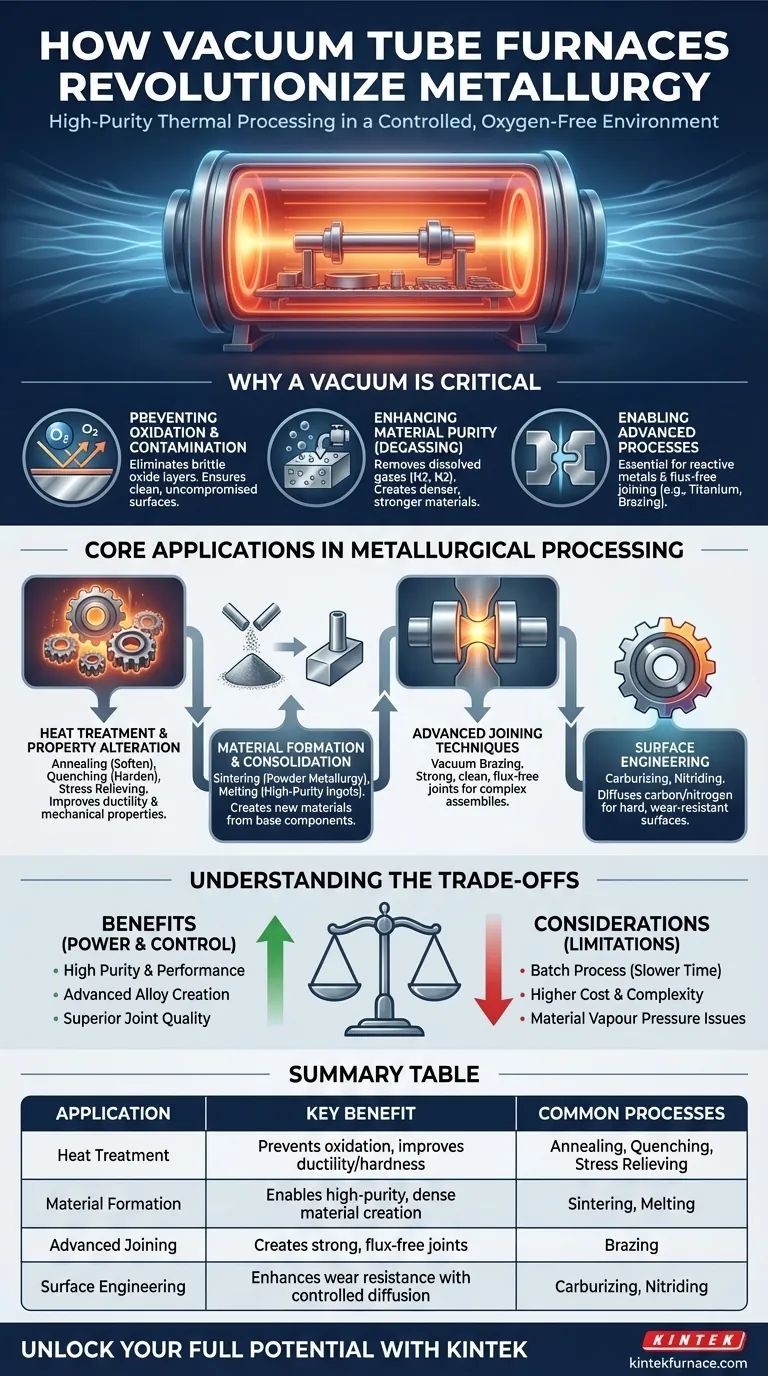

Perché il vuoto è uno strumento metallurgico cruciale

La decisione di utilizzare un forno sottovuoto è guidata dalla necessità di un controllo assoluto sulla chimica e sulla microstruttura di un materiale durante il riscaldamento. Questo controllo si traduce direttamente in prestazioni superiori.

Prevenzione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce aggressivamente con l'ossigeno presente nell'aria. Questa reazione, l'ossidazione, forma uno strato fragile e sfaldabile sulla superficie che compromette la resistenza, la conducibilità e l'aspetto del materiale.

Un forno sottovuoto funziona aspirando l'atmosfera da una camera sigillata prima che inizi il riscaldamento. Questa rimozione di ossigeno e altri gas reattivi previene l'ossidazione, garantendo che la superficie del metallo rimanga pulita e che le sue proprietà di massa non siano compromesse.

Miglioramento della purezza dei materiali

Molti metalli contengono gas disciolti come idrogeno e azoto, che vengono introdotti durante la fusione e la colata iniziali. Questi gas intrappolati possono creare vuoti interni e causare fragilità, riducendo significativamente l'affidabilità del materiale.

L'ambiente sottovuoto estrae attivamente questi gas disciolti dal metallo in un processo chiamato degasaggio. Questa fase di purificazione si traduce in un materiale più denso e robusto con proprietà meccaniche migliorate.

Abilitazione di processi avanzati

Certi processi metallurgici avanzati non sono semplicemente possibili in un forno convenzionale. Ad esempio, la sinterizzazione di polveri metalliche reattive (come il titanio) o la brasatura di componenti elettronici sensibili richiede un ambiente incontaminato.

Il vuoto assicura che non avvengano reazioni indesiderate, consentendo la creazione di leghe ad alte prestazioni, componenti quasi a forma netta tramite metallurgia delle polveri e giunzioni solide e prive di flussanti.

Applicazioni fondamentali nella lavorazione metallurgica

I forni sottovuoto sono strumenti versatili applicati in varie fasi della produzione e fabbricazione dei metalli. Il loro utilizzo è definito dal risultato desiderato per il materiale.

Trattamento termico e alterazione delle proprietà

Il trattamento termico è il riscaldamento e raffreddamento controllato dei metalli per modificarne le proprietà fisiche e meccaniche.

I processi chiave includono la ricottura sottovuoto per ammorbidire il metallo e migliorarne la duttilità, la tempra sottovuoto per indurirlo e la rilassamento delle tensioni per eliminare le tensioni interne accumulate durante la produzione.

Formazione e consolidamento dei materiali

I forni sottovuoto sono centrali per la creazione di nuovi materiali a partire da componenti di base.

La sinterizzazione sottovuoto viene utilizzata per fondere insieme polveri metalliche in un pezzo solido e denso, fondamentale nella metallurgia delle polveri per componenti aerospaziali e impianti medici. La fusione sottovuoto è utilizzata per produrre lingotti ad alta purezza di leghe speciali.

Tecniche di giunzione avanzate

La brasatura sottovuoto è un metodo ad alta tecnologia per unire due componenti metallici. Un metallo d'apporto con un punto di fusione inferiore viene posizionato tra le parti e l'intero assemblaggio viene riscaldato sottovuoto.

Il vuoto garantisce una superficie perfettamente pulita, consentendo al metallo d'apporto di fluire e creare una giunzione eccezionalmente forte, pulita e durevole senza la necessità di flussanti chimici corrosivi.

Ingegneria delle superfici

Queste fornaci consentono anche processi di cementazione come la carburazione e la nitrurazione. In queste tecniche, il vuoto viene stabilito prima per pulire il pezzo, e quindi viene introdotto un gas specifico ricco di carbonio o azoto in quantità precise.

Questa atmosfera controllata consente al carbonio o all'azoto di diffondersi nella superficie dell'acciaio, creando uno strato esterno duro e resistente all'usura pur mantenendo un nucleo più tenace.

Comprensione dei compromessi

Sebbene potente, la tecnologia dei forni sottovuoto comporta considerazioni specifiche che la rendono inadatta a tutte le applicazioni.

Tempo di processo e produttività

I processi sottovuoto sono intrinsecamente processi a lotti, non continui. Il tempo necessario per portare la camera al livello di vuoto desiderato prima del riscaldamento e per raffreddare i pezzi prima di aprire la camera può estendere significativamente il tempo totale del ciclo.

Ciò si traduce generalmente in una produttività inferiore rispetto ai sistemi a forno continui ad aria aperta, rendendola più adatta per componenti di alto valore piuttosto che per la lavorazione di massa.

Complessità e costo delle apparecchiature

Un forno sottovuoto è un sistema complesso che comprende una camera sigillata, elementi riscaldanti robusti e pompe per il vuoto, guarnizioni e sistemi di controllo sofisticati.

Questa complessità comporta un maggiore investimento iniziale, requisiti di manutenzione più intensivi e costi operativi più elevati rispetto ai forni atmosferici più semplici.

Limitazioni dei materiali

Certi elementi e leghe hanno un'alta pressione di vapore, il che significa che possono iniziare a vaporizzare o "bollire" sottovuoto ad alte temperature.

Questo può essere un problema se si desidera mantenere quegli elementi in una lega (ad esempio, lo zinco nell'ottone). Questo fenomeno, noto come degassaggio, deve essere gestito attentamente per evitare di alterare la composizione del materiale.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo termico appropriato dipende interamente dal materiale con cui si lavora e dall'obiettivo finale.

- Se il tuo obiettivo principale è migliorare la duttilità e la lavorabilità: La ricottura sottovuoto è il processo ideale per ammorbidire i materiali mantenendo una qualità superficiale impeccabile.

- Se il tuo obiettivo principale è creare parti dense e ad alta resistenza a partire da polveri: La sinterizzazione sottovuoto previene l'ossidazione tra le particelle di polvere, portando a una saldatura superiore e a proprietà meccaniche ottimali.

- Se il tuo obiettivo principale è unire componenti metallici complessi o reattivi: La brasatura sottovuoto fornisce giunzioni eccezionalmente pulite e resistenti senza la necessità di flussanti corrosivi.

- Se il tuo obiettivo principale è sviluppare materiali all'avanguardia: Un forno sottovuoto è essenziale per la ricerca e la produzione di materiali reattivi come le leghe di titanio e le superleghe a base di nichel.

Padroneggiare la lavorazione sottovuoto sblocca una classe di materiali definita da purezza, resistenza e prestazioni.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Processi comuni |

|---|---|---|

| Trattamento termico | Previene l'ossidazione, migliora la duttilità e la durezza | Ricottura, Tempra, Rilassamento delle tensioni |

| Formazione di materiale | Consente la creazione di materiali densi e ad alta purezza | Sinterizzazione, Fusione |

| Giunzione avanzata | Crea giunzioni forti e prive di flussante | Brasatura |

| Ingegneria delle superfici | Migliora la resistenza all'usura con diffusione controllata | Carburazione, Nitrurazione |

Sblocca il pieno potenziale dei tuoi processi metallurgici con KINTEK

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu ti concentri sul trattamento termico, sulla sinterizzazione, sulla brasatura o sullo sviluppo di leghe all'avanguardia, i nostri forni a tubo sottovuoto offrono purezza, prestazioni e affidabilità superiori.

Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche ed elevare i tuoi risultati metallurgici! Contattaci ora

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza