Il sistema di controllo del percorso del gas agisce come regolatore critico dell'ambiente di reazione. Funziona erogando un flusso continuo e preciso di gas inerte, tipicamente azoto, per eliminare l'ossigeno dalla camera del forno e allontanare i sottoprodotti volatili generati durante la pirolisi.

Il sistema di controllo del percorso del gas fa la differenza tra la creazione di carbone attivo ad alte prestazioni e la semplice combustione del materiale in cenere; mantiene la rigorosa atmosfera inerte necessaria per incidere i micropori nello scheletro di carbonio senza innescare la combustione ossidativa.

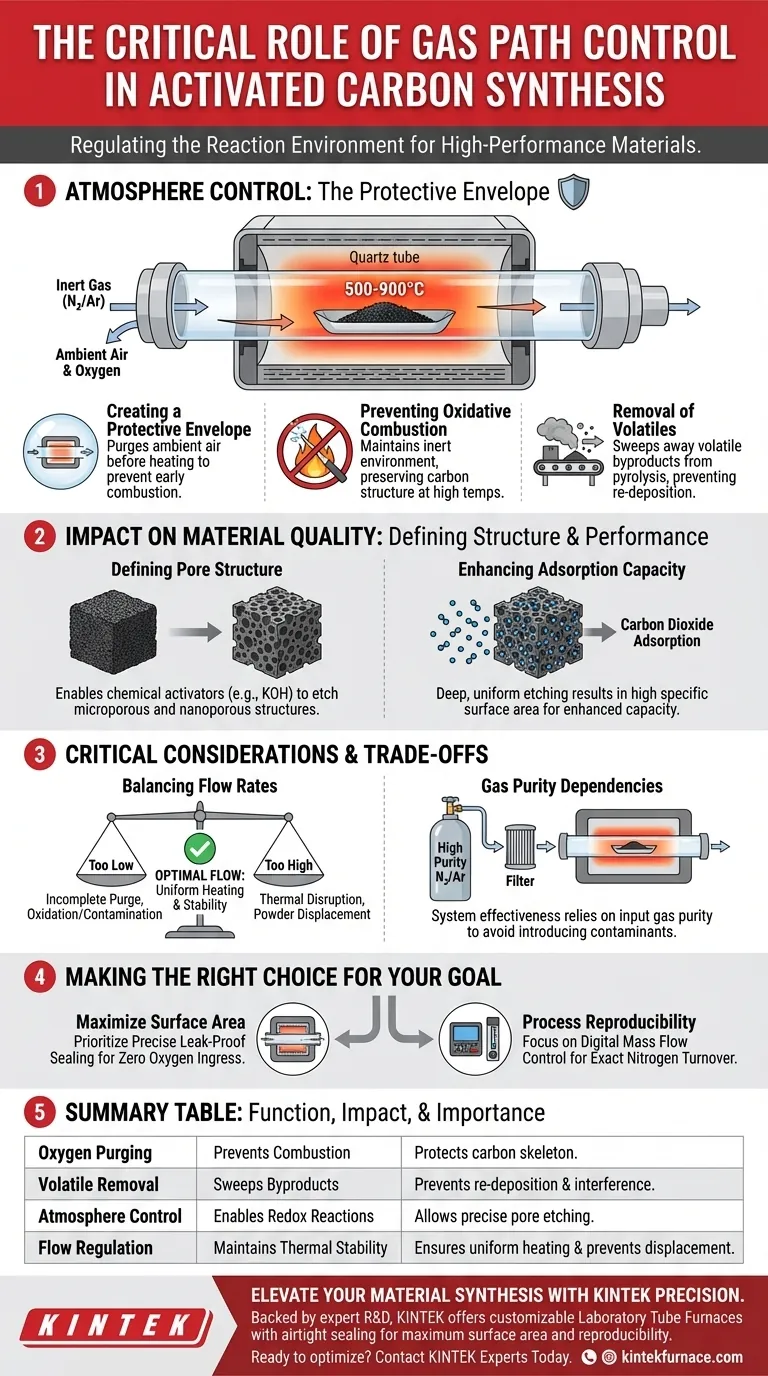

Il Ruolo del Controllo dell'Atmosfera

Creare un Involucro Protettivo

La funzione principale del sistema di controllo del percorso del gas è stabilire e mantenere un atmosfera protettiva.

Prima che inizi il riscaldamento, il sistema deve eliminare efficacemente l'aria ambiente dal tubo.

Se questo passaggio fallisce, l'ossigeno rimasto nella camera reagirà con il substrato di carbonio all'aumentare delle temperature, portando alla combustione anziché all'attivazione.

Prevenire la Combustione Ossidativa

La sintesi avviene ad alte temperature, tipicamente tra 500 e 900 gradi Celsius.

In un'atmosfera incontrollata, queste temperature causerebbero la completa combustione del materiale carbonioso.

Erogando un flusso costante di azoto o argon, il sistema garantisce che l'ambiente rimanga inerte, preservando la struttura del carbonio per la lavorazione.

Rimozione dei Volatili

Durante la pirolisi, la materia prima si decompone e rilascia componenti volatili.

Il sistema di controllo del percorso del gas agisce come meccanismo di trasporto, allontanando continuamente questi gas dalla zona calda.

Ciò impedisce ai sottoprodotti volatili di ridepositarsi sul materiale o di interferire con il delicato processo di attivazione chimica.

Impatto sulla Qualità del Materiale

Definire la Struttura dei Pori

L'obiettivo finale della sintesi del carbone attivo è ottenere un'elevata area superficiale specifica.

Il sistema di controllo del gas consente agli attivatori chimici, come l'idrossido di potassio (KOH), di reagire con il substrato di carbonio attraverso reazioni redox.

Questa precisa interazione incide lo scheletro di carbonio, creando le abbondanti strutture microporose e nanoporose che definiscono il carbone attivo di alta qualità.

Migliorare la Capacità di Adsorbimento

La porosità generata da questo ambiente controllato determina direttamente le prestazioni del materiale.

Un'atmosfera stabile consente un'incisione profonda e uniforme.

Ciò si traduce in un prodotto finale con una capacità significativamente migliorata per compiti come l'adsorbimento di anidride carbonica.

Considerazioni Critiche e Compromessi

Bilanciare le Portate

Sebbene il flusso sia essenziale, "di più" non è sempre meglio.

Una portata troppo bassa potrebbe non riuscire a evacuare completamente l'ossigeno o i gas volatili, portando alla contaminazione del materiale o all'ossidazione.

Al contrario, una portata eccessivamente elevata può disturbare la stabilità termica della specifica zona di temperatura (ad esempio, raffreddando la superficie del campione) o disturbare fisicamente le polveri fini.

Dipendenze dalla Purezza del Gas

Il sistema di controllo è efficace solo quanto la fonte di gas che regola.

Anche un sistema di controllo perfettamente calibrato fallirà se il gas in ingresso contiene impurità o umidità.

Gli utenti devono garantire che la fonte di azoto o argon sia di elevata purezza per evitare di introdurre contaminanti che il sistema di controllo non può filtrare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo forno tubolare da laboratorio durante la sintesi, allinea la tua strategia di controllo del gas con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Dai priorità a un sistema con una sigillatura a prova di perdite precisa per garantire zero ingresso di ossigeno durante la cruciale fase di incisione con KOH.

- Se il tuo obiettivo principale è la riproducibilità del processo: Concentrati su un sistema di controllo che offra il controllo digitale del flusso di massa per garantire la stessa identica velocità di ricambio dell'azoto per ogni lotto.

Il sistema di controllo del percorso del gas non è semplicemente un accessorio; è la base fisica che consente l'esistenza del carbonio ad alta area superficiale.

Tabella Riassuntiva:

| Funzione | Impatto sulla Sintesi | Perché è Importante |

|---|---|---|

| Purga dell'Ossigeno | Previene la combustione | Protegge lo scheletro di carbonio dalla combustione in cenere ad alte temperature. |

| Rimozione dei Volatili | Allontana i sottoprodotti della pirolisi | Previene la rideposizione dei volatili e l'interferenza con l'attivazione chimica. |

| Controllo dell'Atmosfera | Abilita le reazioni redox | Consente agli attivatori chimici (come il KOH) di incidere la precisa struttura microporosa. |

| Regolazione del Flusso | Mantiene la stabilità termica | Garantisce un riscaldamento uniforme e previene lo spostamento delle polveri fini durante la lavorazione. |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che un controllo dell'atmosfera scadente comprometta la tua ricerca. KINTEK fornisce sistemi per tubi, sottovuoto e CVD leader nel settore, progettati specificamente per applicazioni ad alta precisione come la sintesi del carbone attivo. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni da laboratorio offrono un controllo personalizzabile del percorso del gas e una sigillatura ermetica per garantire che i tuoi materiali raggiungano la massima area superficiale e riproducibilità.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno tubolare da laboratorio nel trattamento termico delle leghe NiTiCu? Ottimizzare le proprietà di memoria di forma

- Come fa un forno di riscaldamento al quarzo specializzato a garantire l'accuratezza? Padroneggiare la termoluminescenza ad alte temperature

- Perché il controllo preciso dell'atmosfera in un forno tubolare è fondamentale per il ricottura di Ga2O3? Ottimizzare l'ingegneria dei difetti dei film sottili

- Quali sono le due funzioni tecniche fondamentali di un forno di sinterizzazione a tubo sotto vuoto? Padronanza dell'ingegneria delle leghe porose

- Perché scegliere un forno a tubo verticale rispetto a un forno a tubo orizzontale? Ottenere uniformità e purezza superiori

- Come fa un forno a tubo da laboratorio a garantire la stabilità strutturale e la qualità del carbonio duro? Carbonizzazione Esperta

- Perché è necessario un ambiente di argon ad alta purezza in un forno tubolare ad alta temperatura per scaffold ceramici?

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare per la carbonizzazione della lolla di riso? Padronanza della Sintesi Precisa