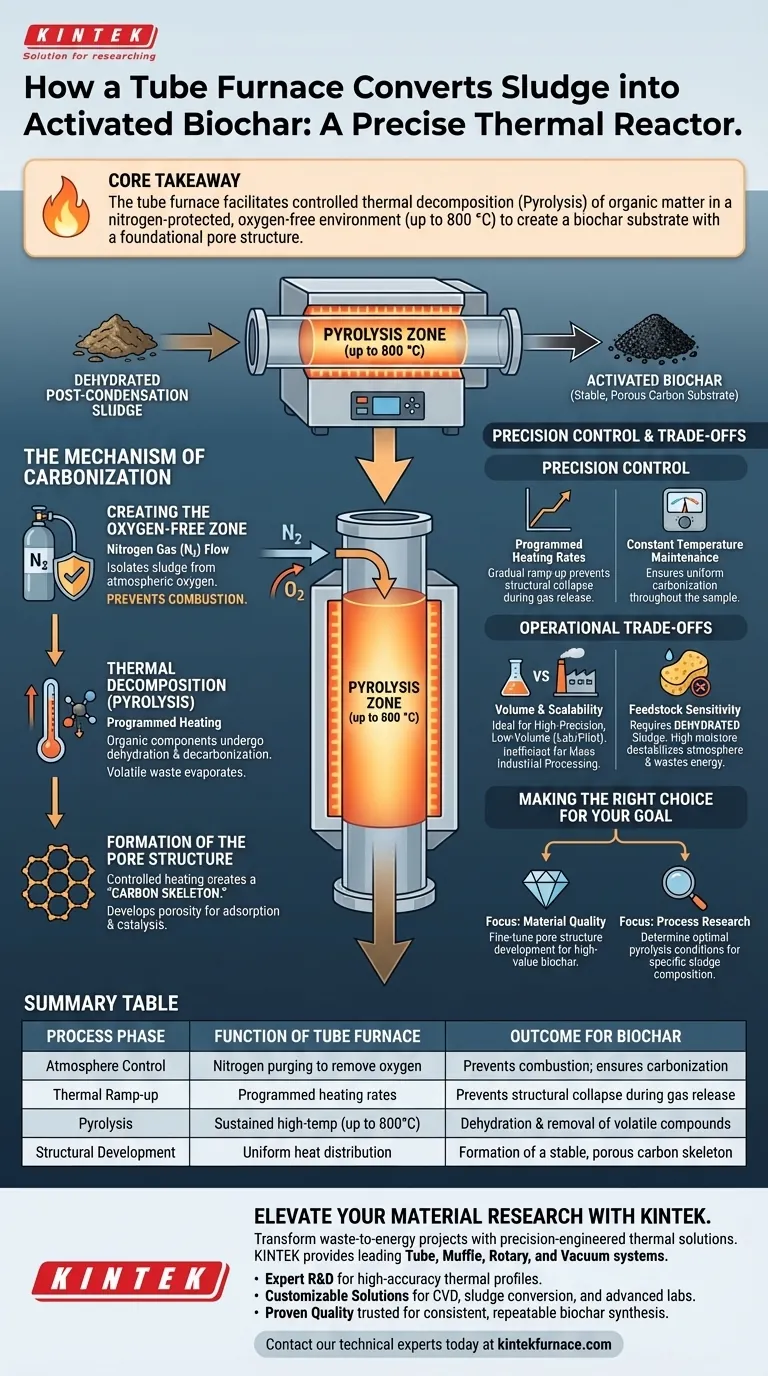

Il forno tubolare funge da reattore termico di precisione necessario per convertire i fanghi disidratati post-condensazione in biochar attivato. Fornisce un ambiente sigillato ad alta temperatura in cui la materia organica viene decomposta chimicamente piuttosto che bruciata, un processo noto come pirolisi. Mantenendo un'atmosfera inerte e regolando rigorosamente il calore, il forno trasforma i rifiuti volatili in un substrato di carbonio stabile e poroso.

Concetto chiave Il forno tubolare consente la carbonizzazione dei fanghi mantenendo un'atmosfera priva di ossigeno protetta da azoto a temperature fino a 800 °C. La sua funzione principale è quella di facilitare la decomposizione termica controllata della materia organica, risultando in un substrato di biochar con una struttura dei pori fondamentale adatta per un'ulteriore attivazione.

Il meccanismo della carbonizzazione

La conversione dei fanghi in biochar non è una semplice incenerimento; è una complessa trasformazione termochimica. Il forno tubolare fornisce le condizioni specifiche necessarie per guidare questo cambiamento.

Creazione della zona priva di ossigeno

Il ruolo più critico del forno tubolare è isolare i fanghi dall'ossigeno atmosferico.

Flussando continuamente gas azoto attraverso il tubo, il forno crea un ambiente protettivo e inerte.

Senza questa esclusione di ossigeno, le alte temperature di lavorazione causerebbero la combustione dei fanghi in cenere anziché la loro carbonizzazione in biochar.

Decomposizione termica (pirolisi)

Una volta stabilita l'atmosfera inerte, il forno applica un riscaldamento programmato per guidare la pirolisi.

Man mano che la temperatura aumenta, raggiungendo spesso gli 800 °C, i componenti organici all'interno dei fanghi disidratati subiscono disidratazione e decarbonizzazione.

Questo calore forza l'evaporazione dei composti volatili, lasciando dietro di sé il rigido materiale carbonioso.

Formazione della struttura dei pori

Il risultato di questo riscaldamento controllato è la creazione di uno "scheletro di carbonio".

Il forno tubolare facilita lo sviluppo di una struttura dei pori iniziale nel materiale residuo.

Questa porosità è la caratteristica distintiva del biochar, che funge da base fisica che rende il materiale efficace per applicazioni di adsorbimento o catalitiche.

L'importanza del controllo di precisione

La lavorazione dei fanghi richiede parametri precisi per garantire che il biochar risultante abbia proprietà coerenti. Il forno tubolare offre un controllo superiore rispetto ai metodi di riscaldamento a fuoco aperto o meno regolamentati.

Velocità di riscaldamento programmate

Il forno consente velocità di rampa specifiche, controllando la rapidità con cui i fanghi vengono portati alla temperatura target.

Questo aumento graduale è fondamentale per prevenire il collasso strutturale del materiale durante il rapido rilascio di gas.

Mantenimento della temperatura costante

Una volta raggiunta la temperatura target, il forno mantiene una rigorosa stabilità termica.

Mantenere il materiale a una temperatura costante garantisce che la carbonizzazione sia uniforme in tutto il campione.

Questa coerenza consente la trasformazione completa dei fanghi di scarto in un substrato di biochar di alta qualità.

Comprensione dei compromessi

Sebbene i forni tubolari offrano un controllo eccezionale per la produzione di biochar, ci sono limitazioni operative da considerare.

Volume e scalabilità

I forni tubolari sono progettati principalmente per lavorazioni di precisione e a basso volume.

Sono ideali per la ricerca di laboratorio o i test su scala pilota, ma potrebbero essere inefficienti per la lavorazione industriale di massa di grandi tonnellate di fanghi.

Sensibilità al materiale di alimentazione

L'efficienza del forno tubolare dipende fortemente dallo stato del materiale in ingresso.

Come implicito dal requisito di fanghi "disidratati", il forno non è progettato per gestire in modo efficiente fanghi grezzi ad alto contenuto di umidità; l'acqua in eccesso richiede energia significativa per vaporizzare e può destabilizzare l'atmosfera interna.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno tubolare nella conversione del biochar, allinea le sue capacità con i requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la qualità del materiale: Utilizza le velocità di riscaldamento programmabili del forno per ottimizzare lo sviluppo della struttura dei pori, garantendo biochar di alto valore.

- Se il tuo obiettivo principale è la ricerca sul processo: Sfrutta i precisi controlli di temperatura e atmosfera per determinare le esatte condizioni di pirolisi ottimali per la tua specifica composizione di fanghi.

Il forno tubolare è lo strumento essenziale per trasformare i rifiuti organici variabili in un materiale carbonioso coerente e strutturalmente solido attraverso un controllo ambientale preciso.

Tabella riassuntiva:

| Fase del processo | Funzione del forno tubolare | Risultato per il biochar |

|---|---|---|

| Controllo dell'atmosfera | Purga con azoto per rimuovere l'ossigeno | Previene la combustione; garantisce la carbonizzazione rispetto all'incenerimento |

| Rampa termica | Velocità di riscaldamento programmate | Previene il collasso strutturale durante il rilascio di gas |

| Pirolisi | Alta temperatura sostenuta (fino a 800°C) | Disidratazione e rimozione dei composti organici volatili |

| Sviluppo strutturale | Distribuzione uniforme del calore | Formazione di uno scheletro di carbonio stabile e poroso |

Eleva la tua ricerca sui materiali con KINTEK

Trasforma i tuoi progetti di trasformazione dei rifiuti in energia con soluzioni termiche ingegnerizzate con precisione. KINTEK fornisce sistemi leader del settore tubolari, a muffola, rotativi e sottovuoto progettati per soddisfare le rigorose esigenze della ricerca sulla pirolisi e sulla carbonizzazione.

Perché collaborare con KINTEK?

- R&S Esperta: I nostri forni sono costruiti per profili termici ad alta precisione e stabilità dell'atmosfera inerte.

- Soluzioni personalizzabili: Sistemi su misura per CVD, conversione di fanghi e fabbisogni di laboratorio avanzati ad alta temperatura.

- Qualità comprovata: Di fiducia dai ricercatori per fornire risultati coerenti e ripetibili nella sintesi del biochar.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta oggi i nostri esperti tecnici per trovare il forno personalizzabile perfetto per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali condizioni ambientali critiche fornisce un forno tubolare per il ciclo termico delle rocce vulcaniche? Guida esperta

- In che modo le dimensioni dei forni a tubo e a muffola influiscono sulle loro applicazioni? Scegli il Forno Giusto per le Esigenze del Tuo Laboratorio

- Perché è necessaria un'atmosfera stabile di argon quando si utilizza un forno tubolare per la lega GH4099? Garantire l'integrità del materiale

- Quali parametri ambientali devono mantenere i forni ad alta temperatura per la ricottura di film sottili di YIG? Guida esperta

- Qual è la necessità di utilizzare tubi sigillati di silice nel metodo di riduzione BCM? Garantire una sintesi di elevata purezza

- Quali condizioni di processo sono fornite da un forno tubolare orizzontale per i catalizzatori AuNPs@MOF? Controllo termico preciso

- Qual è il ruolo principale di un forno tubolare ad alta temperatura nel ricottura di Ga2O3? Ottimizza la qualità dei tuoi film sottili

- Quali precauzioni di sicurezza devono essere adottate durante l'utilizzo di un forno tubolare ad alta temperatura? Suggerimenti essenziali per un funzionamento sicuro