In sostanza, un forno di rinvenimento sottovuoto raffina un materiale che è già stato temprato. Il suo ruolo specifico è eseguire un trattamento termico a bassa temperatura sottovuoto, un processo che riduce lo stress interno e la fragilità di un metallo temprato, aumentandone così la tenacità e la duttilità senza sacrificare tutta la sua durezza. Questo ambiente controllato previene l'ossidazione superficiale, risultando in un pezzo pulito e brillante che spesso non richiede ulteriori finiture.

La distinzione fondamentale da comprendere è che il rinvenimento non rende un materiale duro; rende utilizzabile un materiale già temprato. L'utilizzo del vuoto per questo processo garantisce una qualità superficiale e una stabilità dimensionale superiori, cosa che spesso è impossibile ottenere in un forno atmosferico convenzionale.

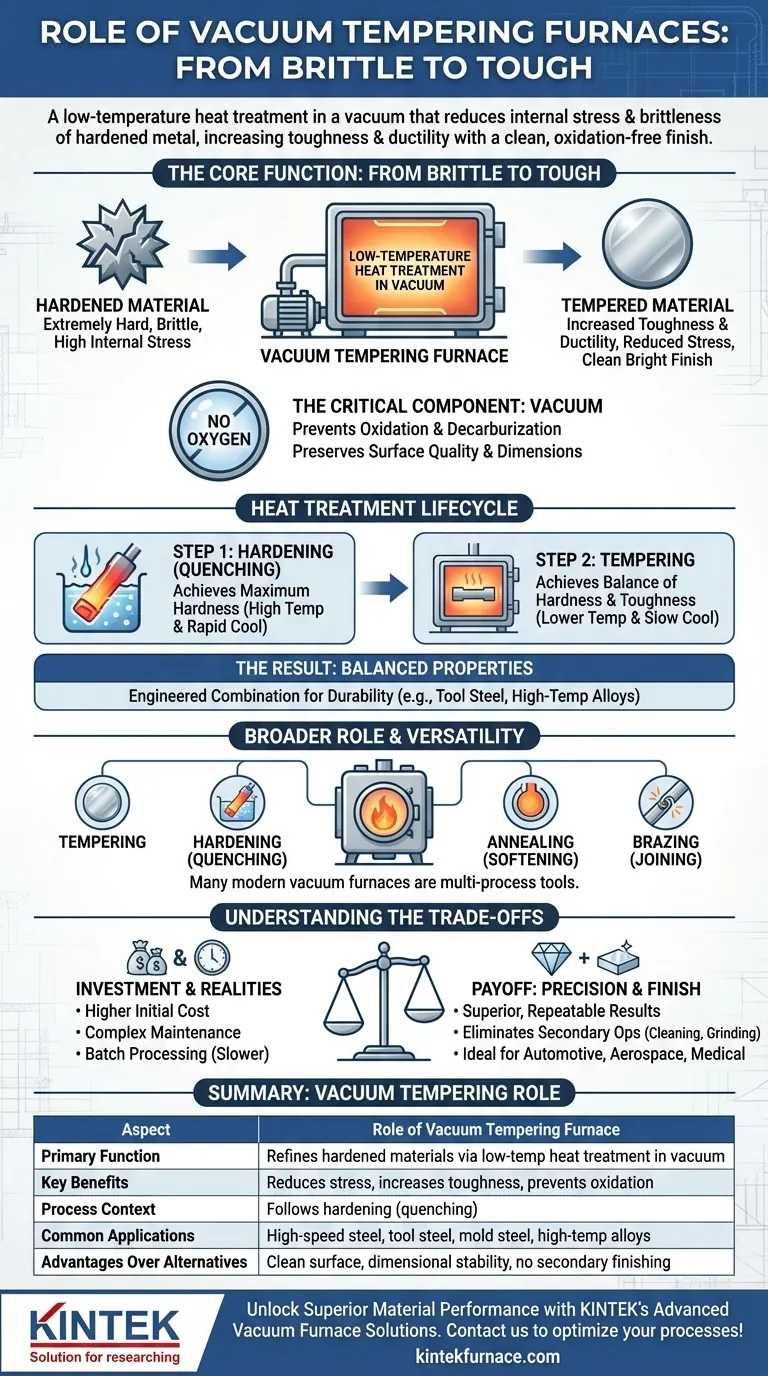

La Funzione Principale: Da Fragile a Tenace

Per apprezzare il ruolo del rinvenimento sottovuoto, è necessario prima comprendere lo stato del materiale prima che entri nel forno. Il processo non è un punto di partenza, ma una fase di finitura cruciale.

Il Problema con l'Acciaio Temprato

Quando l'acciaio o altre leghe vengono temprati — tipicamente attraverso un processo chiamato tempra (quenching) — la loro struttura cristallina interna viene trasformata per renderli estremamente duri e resistenti all'usura.

Tuttavia, questo processo introduce anche un immenso stress interno. Il risultato è un materiale eccezionalmente duro ma anche molto fragile, simile al vetro. Un pezzo temprato non sottoposto a rinvenimento potrebbe facilmente fratturarsi o rompersi sotto impatto o carico.

Il Rinvenimento come Soluzione

Il rinvenimento è un trattamento termico preciso a temperatura più bassa che segue la tempra. Il pezzo viene riscaldato a una temperatura specifica (ben al di sotto della sua temperatura di tempra), mantenuto per una durata prestabilita e poi raffreddato.

Questo processo consente ad alcuni atomi di carbonio intrappolati nella struttura cristallina di precipitare, alleviando gli stress interni. Ciò riduce la fragilità e aumenta la tenacità e la duttilità, rendendo il materiale sufficientemente resiliente per la sua applicazione prevista.

Perché il "Sottovuoto" è il Componente Critico

Eseguire il processo di rinvenimento sottovuoto o in un ambiente di gas inerte a bassa pressione controllata è ciò che distingue questa tecnologia.

Rimuovere l'ossigeno dalla camera previene l'ossidazione e la decarburazione (la perdita di carbonio dalla superficie). Questo produce una finitura superficiale pulita, brillante e priva di scaglie subito dopo l'uscita dal forno, preservando le dimensioni precise e l'integrità del materiale del pezzo.

Posizionare il Rinvenimento nel Ciclo di Vita del Trattamento Termico

Il rinvenimento è raramente un processo isolato. È un passaggio vitale in una sequenza progettata per ottenere uno specifico equilibrio di proprietà meccaniche.

Passaggio 1: Tempra (Quenching)

Innanzitutto, il materiale viene riscaldato a una temperatura molto alta e poi raffreddato rapidamente, spesso nello stesso forno sottovuoto utilizzando una tempra a gas ad alta pressione. Questo passaggio iniziale ottiene la durezza massima desiderata.

Passaggio 2: Rinvenimento

Immediatamente dopo la tempra, il pezzo ora fragile viene sottoposto a rinvenimento. Viene riscaldato nuovamente a una temperatura molto più bassa per ottenere il bilanciamento finale desiderato tra durezza e tenacità. Maggiore è la temperatura di rinvenimento, più tenace ma meno duro sarà il prodotto finale.

Il Risultato: Un Pezzo con Proprietà Bilanciate

Il componente finale presenta una combinazione di proprietà attentamente ingegnerizzata. Ad esempio, un pezzo in acciaio per utensili sarà abbastanza duro da mantenere un tagliente, ma abbastanza tenace da resistere a scheggiature e rotture durante l'uso. I materiali comuni che beneficiano di questo processo includono acciaio rapido, acciaio per utensili, acciaio per stampi e superleghe.

Comprendere il Ruolo Più Ampio dei Forni Sottovuoto

Sebbene alcuni forni siano dedicati al rinvenimento, il termine "forno sottovuoto" descrive spesso un'attrezzatura altamente versatile in grado di eseguire molti processi termici diversi.

Uno Strumento Multi-Processo

Molti forni sottovuoto moderni sono progettati per una catena di processo completa. La stessa unità può eseguire la tempra sottovuoto, la ricottura (ammorbidimento) e la brasatura (unione di pezzi) oltre al rinvenimento.

Progettazioni di Forni Specializzati

È importante non confondere un forno di rinvenimento con altri forni sottovuoto specializzati. Ad esempio, un forno di sinterizzazione sottovuoto ha un obiettivo diverso: riscaldare materiali in polvere (come polveri metalliche o ceramiche) fino a quando le loro particelle si legano per formare una massa solida. Sebbene entrambi utilizzino il vuoto, le loro funzioni — affinare un pezzo solido rispetto a crearne uno da polvere — sono fondamentalmente diverse.

Comprendere i Compromessi

La scelta del rinvenimento sottovuoto comporta la valutazione dei suoi significativi vantaggi rispetto alle sue realtà operative.

Il Fattore Investimento

I forni sottovuoto rappresentano un investimento di capitale iniziale più elevato e possono avere requisiti di manutenzione più complessi rispetto ai forni atmosferici più semplici.

Limitazioni della Lavorazione a Lotti

I processi sottovuoto sono intrinsecamente orientati al lotto. Caricare il forno, evacuare fino al vuoto, eseguire il ciclo e raffreddare richiede tempo. Ciò può comportare una produttività inferiore rispetto ai forni atmosferici a nastro continuo.

Il Vantaggio: Precisione e Finitura Ineguagliabili

Il compromesso è per risultati superiori e ripetibili. L'eliminazione di ossidazione e decarburazione riduce o elimina costose e laboriose operazioni secondarie come sabbiatura, rettifica o pulizia acida. Questa precisione è non negoziabile per applicazioni ad alte prestazioni nelle industrie automobilistica, aerospaziale e medica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto processo del forno sottovuoto dipende interamente dal tuo obiettivo finale per il materiale.

- Se la tua attenzione principale è ottenere un equilibrio specifico di durezza e tenacità su un pezzo finito: La tempra sottovuoto seguita dal rinvenimento sottovuoto è il processo definitivo.

- Se la tua attenzione principale è unire assemblaggi complessi multi-componente con giunti puliti: La brasatura sottovuoto è l'applicazione corretta.

- Se la tua attenzione principale è creare un componente denso e solido da polvere metallica o ceramica: Hai bisogno di un forno di sinterizzazione sottovuoto specializzato.

- Se la tua attenzione principale è ammorbidire un materiale per alleviare lo stress o migliorarne la lavorabilità: Dovresti utilizzare un processo di ricottura sottovuoto.

In definitiva, comprendere il ruolo specifico di ciascun processo sottovuoto ti consente di selezionare il trattamento termico preciso necessario per ottenere le proprietà ideali del materiale.

Tabella Riassuntiva:

| Aspetto | Ruolo del Forno di Rinvenimento Sottovuoto |

|---|---|

| Funzione Principale | Esegue un trattamento termico a bassa temperatura sottovuoto per raffinare materiali temprati |

| Vantaggi Chiave | Riduce lo stress interno, aumenta la tenacità e la duttilità, previene ossidazione e decarburazione |

| Contesto del Processo | Segue la tempra (quenching) nel ciclo di vita del trattamento termico |

| Applicazioni Comuni | Utilizzato per acciaio rapido, acciaio per utensili, acciaio per stampi e superleghe nelle industrie come automobilistica, aerospaziale e medica |

| Vantaggi Rispetto alle Alternative | Fornisce una finitura superficiale pulita e brillante, stabilità dimensionale ed elimina la necessità di operazioni di finitura secondarie |

Sblocca Prestazioni Superiori dei Materiali con le Soluzioni Avanzate per Forni Sottovuoto di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura su misura per le loro esigenze. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente requisiti sperimentali unici. Che tu sia nelle industrie aerospaziale, automobilistica o medica, i nostri forni di rinvenimento sottovuoto garantiscono tenacità migliorata, fragilità ridotta e risultati privi di ossidazione. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e fornire risultati affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni