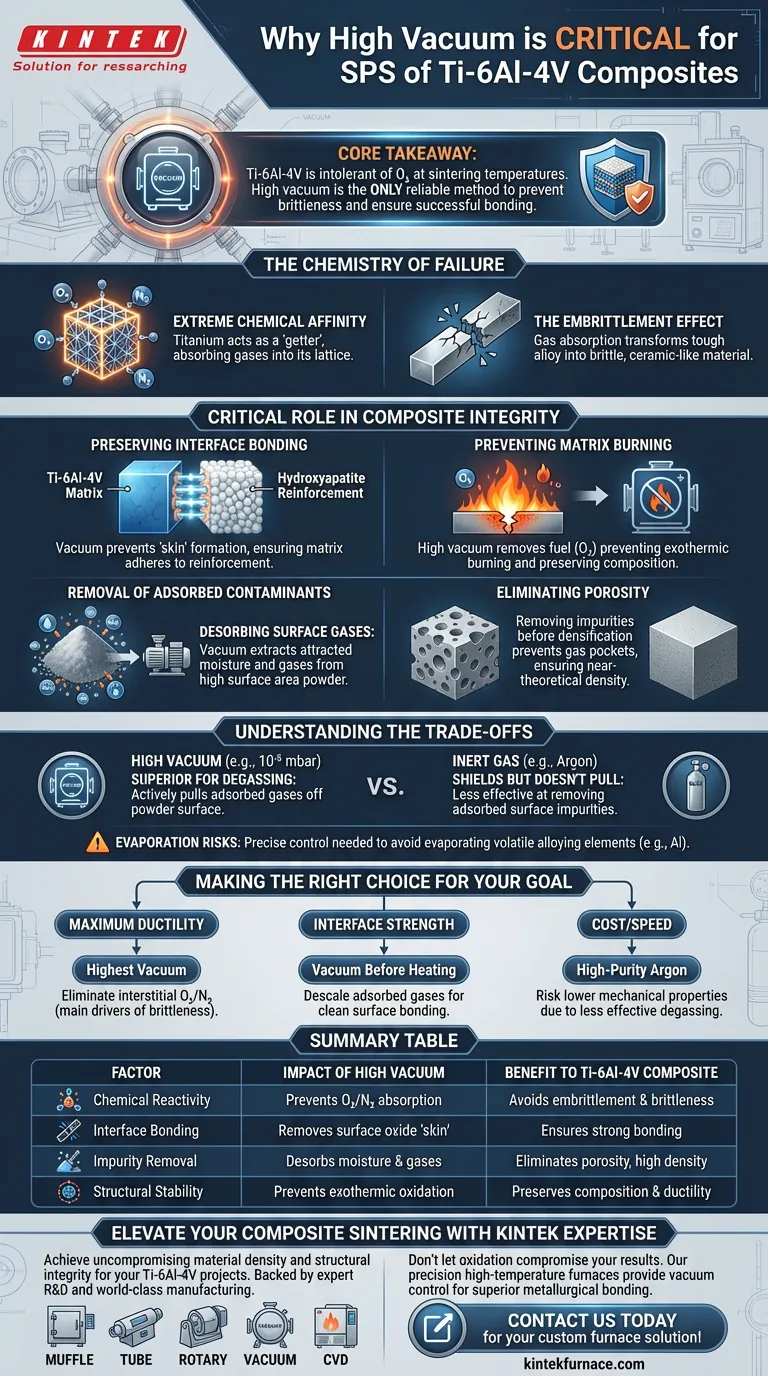

La necessità di un sistema ad alto vuoto nella sinterizzazione a plasma (SPS) per compositi di Ti-6Al-4V è guidata dall'estrema reattività chimica della lega a temperature elevate. Senza questo vuoto, la matrice di titanio assorbirà rapidamente ossigeno e azoto dall'atmosfera, causando un'ossidazione immediata e compromettendo l'integrità strutturale del composito.

Concetto chiave Il Ti-6Al-4V è fondamentalmente intollerante all'ossigeno alle temperature di sinterizzazione. Un ambiente ad alto vuoto è l'unico metodo affidabile per impedire al materiale di diventare fragile e per garantire che la matrice di titanio si leghi con successo ai materiali di rinforzo come l'idrossiapatite.

La chimica del fallimento

Il motivo principale per l'utilizzo dell'alto vuoto risiede nel comportamento intrinseco delle leghe di titanio quando vengono riscaldate.

Affinità chimica estrema

Il titanio è un materiale "getter". Alle alte temperature richieste per la sinterizzazione, il Ti-6Al-4V agisce come una spugna per i gas atmosferici. Non reagisce semplicemente in superficie; assorbe attivamente ossigeno e azoto nel suo reticolo cristallino.

L'effetto di infragilimento

Quando il Ti-6Al-4V assorbe questi gas, il materiale subisce infragilimento. La presenza di ossidi e nitruri limita il movimento delle dislocazioni all'interno della struttura del metallo. Questo trasforma una lega tenace e duttile in un materiale fragile simile a una ceramica, soggetto a frattura catastrofica sotto stress.

Ruolo critico nell'integrità del composito

Quando si crea un composito (specificamente Ti-6Al-4V combinato con materiali come l'idrossiapatite), il vuoto serve a uno scopo duplice oltre alla semplice prevenzione dell'ossidazione.

Preservare il legame interfacciale

Affinché un composito funzioni, la matrice (Ti-6Al-4V) deve legarsi chimicamente al rinforzo (idrossiapatite). L'ossidazione agisce come una barriera. Se la superficie del titanio si ossida prima che la sinterizzazione sia completa, si forma una "pelle" inerte che impedisce l'adesione al rinforzo, con conseguente composito che si disgrega sotto carico.

Prevenire la combustione della matrice

In casi estremi, la reazione tra titanio caldo e ossigeno atmosferico può essere sufficientemente esotermica da causare la "combustione" del materiale della matrice. Un alto vuoto rimuove il combustibile (ossigeno) per questa reazione, preservando la stechiometria del Ti-6Al-4V e garantendo che la composizione chimica finale corrisponda agli standard di progettazione.

Rimozione dei contaminanti adsorbiti

Sebbene la prevenzione dell'ossidazione atmosferica sia l'obiettivo principale, il vuoto svolge una funzione secondaria, ma ugualmente critica, per quanto riguarda la polvere grezza.

Desorbimento dei gas superficiali

Le polveri metalliche hanno un'elevata area superficiale che attrae e trattiene naturalmente umidità e gas (adsorbimento). Se questi non vengono rimossi prima della densificazione, rimangono intrappolati all'interno del pezzo finito.

Eliminazione della porosità

Un alto vuoto estrae questi gas adsorbiti all'aumentare della temperatura. Rimuovendo queste impurità prima che il materiale si densifichi, il sistema previene la formazione di sacche di gas (porosità) e garantisce che il componente finale raggiunga una densità quasi teorica.

Comprendere i compromessi

Sebbene l'alto vuoto sia fondamentale, è importante comprenderne le sfumature operative e i potenziali insidie.

Vuoto contro gas inerte

Mentre alcuni processi utilizzano gas inerti (come l'Argon) per schermare il titanio, il vuoto è spesso superiore per il degasaggio. Il gas inerte può schermare il pezzo dall'aria esterna, ma non "estrae" attivamente i gas adsorbiti dalla superficie della polvere in modo efficace come un sistema ad alto vuoto (ad esempio, $10^{-5}$ mbar).

Rischi di evaporazione

L'alto vuoto abbassa il punto di ebollizione di alcuni elementi. Sebbene il Ti-6Al-4V sia generalmente stabile, un vuoto estremo combinato con un calore estremo può potenzialmente portare all'evaporazione di elementi leganti volatili (come l'alluminio) se non controllato attentamente. Ciò richiede una gestione precisa delle velocità di riscaldamento, un vantaggio intrinseco del processo SPS.

Fare la scelta giusta per il tuo obiettivo

L'atmosfera specifica che scegli dipende dai requisiti critici del tuo composito finale.

- Se il tuo obiettivo principale è la massima duttilità: Dai priorità al più alto livello di vuoto possibile per eliminare ossigeno e azoto interstiziali, che sono i principali motori della fragilità.

- Se il tuo obiettivo principale è la resistenza interfacciale: Assicurati che il vuoto venga applicato prima dell'inizio del riscaldamento per rimuovere i gas adsorbiti, garantendo una superficie pulita per il legame tra Ti-6Al-4V e idrossiapatite.

- Se il tuo obiettivo principale è il costo/velocità: Potresti considerare Argon di alta purezza, ma sii consapevole che rischi proprietà meccaniche inferiori a causa della rimozione meno efficace delle impurità superficiali adsorbite rispetto al vuoto.

In sintesi, un sistema ad alto vuoto non è solo una misura protettiva; è un prerequisito di produzione per i compositi di Ti-6Al-4V per garantire che il materiale mantenga le sue proprietà metalliche piuttosto che degradarsi in un ossido fragile.

Tabella riassuntiva:

| Fattore | Impatto dell'alto vuoto | Beneficio per il composito Ti-6Al-4V |

|---|---|---|

| Reattività chimica | Previene l'assorbimento di O2 e N2 | Evita l'infragilimento e la fragilità del materiale |

| Legame interfacciale | Rimuove la "pelle" di ossido superficiale | Garantisce un forte legame tra matrice e rinforzo |

| Rimozione delle impurità | Desorbe umidità e gas superficiali | Elimina la porosità interna per una densità quasi teorica |

| Stabilità strutturale | Previene l'ossidazione esotermica | Preserva la composizione stechiometrica e la duttilità |

Eleva la tua sinterizzazione composita con l'esperienza KINTEK

Ottieni una densità del materiale e un'integrità strutturale senza compromessi per i tuoi progetti Ti-6Al-4V. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Non lasciare che l'ossidazione comprometta i tuoi risultati. Sia che tu stia sviluppando impianti medici o componenti aerospaziali, i nostri forni ad alta temperatura di precisione forniscono il controllo del vuoto necessario per un legame metallurgico superiore.

Pronto a ottimizzare il tuo processo SPS? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la temperatura della brasatura sottovuoto? Ottieni giunti forti e senza flussante in un ambiente controllato

- Perché un forno di essiccazione sotto vuoto è necessario per i fogli di elettrodi elettrocatalitici? Proteggere l'integrità e migliorare le prestazioni

- Come funziona un forno ad arco sotto vuoto? Ottieni metalli ultrapuri per applicazioni esigenti

- Qual è il ruolo dello scambiatore di calore nel tempra a gas sottovuoto? Ottimizzare l'intensità di raffreddamento e la durezza del metallo

- Come un forno di cottura sotto vuoto ultra-alto facilita la cottura a media temperatura per cavità di Niobio? | KINTEK

- Perché è necessaria una fornace sottovuoto ad alta temperatura con protezione di argon per la sinterizzazione di NiTi/HA? Garantire la purezza di fase

- Quali sono i vantaggi di un forno a vuoto verticale per il trattamento termico di pezzi con struttura complessa? Ottenere uniformità superiore e distorsione minima

- Perché si usa un forno a vuoto? Ottenere un trattamento termico superiore con purezza e precisione