Scegliere tra un forno a vuoto e un forno ad atmosfera controllata si riduce a un fattore primario: se il tuo obiettivo è prevenire tutte le reazioni chimiche o promuovere una reazione specifica e controllata. Un forno a vuoto rimuove l'atmosfera per creare un ambiente puro e non reattivo, mentre un forno ad atmosfera controllata sostituisce l'aria con un gas specifico per alterare intenzionalmente la superficie del materiale.

La decisione fondamentale non riguarda quale forno si riscalda di più, ma quale fornisce l'ambiente chimico corretto per il tuo processo. Un forno a vuoto serve a raggiungere la purezza rimuovendo gli elementi reattivi, mentre un forno ad atmosfera controllata serve a ottenere proprietà specifiche aggiungendoli.

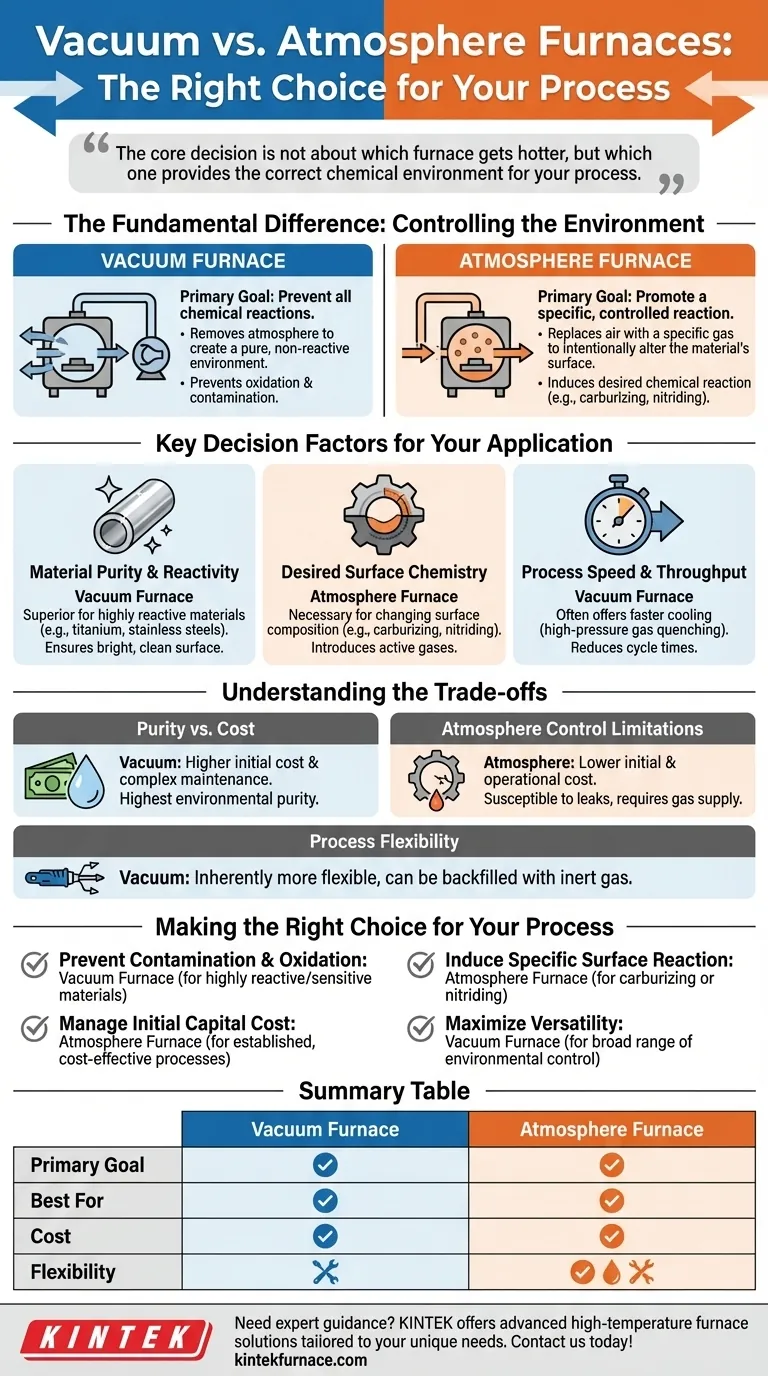

La Differenza Fondamentale: Controllare l'Ambiente

La scelta tra questi due forni riguarda fondamentalmente come intendi controllare la chimica all'interno della camera ad alte temperature.

Come Funziona un Forno a Vuoto

Un forno a vuoto funziona pompando via quasi tutta l'aria e gli altri gas da una camera sigillata prima che inizi il riscaldamento.

L'obiettivo primario è creare un ambiente il più vicino possibile al vuoto. Questo previene l'ossidazione e la contaminazione da gas atmosferici come ossigeno, azoto e vapore acqueo, che possono essere altamente reattivi con i materiali a temperature elevate.

Come Funziona un Forno ad Atmosfera Controllata

Un forno ad atmosfera controllata funziona prima spurgando l'aria ambiente dalla sua camera e poi riempiendola con un gas o una miscela di gas attentamente controllati.

L'obiettivo è creare un'atmosfera specifica e artificiale. Questo ambiente viene utilizzato per indurre una reazione chimica desiderata sulla superficie del pezzo, come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto). Può anche essere utilizzato con gas inerti come l'argon per prevenire semplicemente l'ossidazione in un modo più economico rispetto a un vuoto completo.

Fattori Decisivi Chiave per la Tua Applicazione

Le tue specifiche esigenze di processo determineranno quale tecnologia è la scelta appropriata.

Purezza e Reattività del Materiale

Se stai trattando termicamente materiali altamente sensibili all'ossigeno o ad altre impurità, un forno a vuoto è superiore. Questo include materiali come titanio, metalli refrattari e certi acciai inossidabili.

La rimozione quasi totale dei gas atmosferici assicura che la superficie del materiale rimanga brillante, pulita e non contaminata durante tutto il ciclo di riscaldamento e raffreddamento.

Chimica Superficiale Desiderata

Se il tuo processo richiede di modificare la composizione chimica della superficie del materiale, devi utilizzare un forno ad atmosfera controllata.

Processi come la carburazione, la nitrurazione e la carbonitrurazione dipendono dall'introduzione di gas attivi (come metano o ammoniaca) per diffondere elementi nella superficie dell'acciaio al fine di aumentare la durezza e la resistenza all'usura. Questo è impossibile nel vuoto.

Velocità del Processo e Resa

I forni a vuoto, in particolare quelli dotati di tempra a gas ad alta pressione, possono spesso offrire velocità di raffreddamento più rapide rispetto ai tradizionali forni ad atmosfera che si basano su olio o raffreddamento lento a gas.

Questo raffreddamento rapido e controllato può ridurre i tempi di ciclo e, in alcuni casi, minimizzare la distorsione del pezzo, portando a una maggiore resa complessiva.

Comprendere i Compromessi

Nessun forno è universalmente "migliore". Ognuno comporta un distinto insieme di compromessi relativi a costi, purezza e flessibilità.

L'Equazione Purezza vs. Costo

I forni a vuoto offrono il massimo livello di purezza ambientale, ma questo ha un prezzo. Tipicamente hanno un costo iniziale più elevato e requisiti di manutenzione più complessi a causa di pompe, sigilli e sistemi di controllo.

I forni ad atmosfera controllata sono generalmente meno costosi da acquistare e gestire per i processi standard, rendendoli una scelta economica quando la purezza assoluta non è la preoccupazione principale.

Limitazioni del Controllo dell'Atmosfera

Anche se un forno a vuoto offre l'ambiente più puro, raggiungere un vuoto perfetto è impossibile. Tracce di gas rimarranno sempre.

Al contrario, i forni ad atmosfera controllata sono suscettibili a perdite che possono introdurre ossigeno o umidità, compromettendo potenzialmente il processo. Mantenere l'integrità della camera e dell'approvvigionamento di gas è fondamentale per risultati consistenti.

Flessibilità del Processo

Un forno a vuoto è intrinsecamente più flessibile. Può essere azionato a vari livelli di vuoto o riempito con un gas inerte per fungere da forno ad atmosfera ad alta purezza.

Un forno ad atmosfera standard, tuttavia, non può creare un alto vuoto. Ciò rende il forno a vuoto uno strumento più versatile, specialmente per ricerca e sviluppo o officine che gestiscono un'ampia varietà di materiali e processi.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dal risultato specifico che devi ottenere per il tuo materiale.

- Se il tuo obiettivo principale è prevenire la contaminazione e l'ossidazione: Un forno a vuoto è la scelta definitiva per il trattamento di materiali altamente reattivi o sensibili.

- Se il tuo obiettivo principale è indurre una reazione superficiale specifica: Un forno ad atmosfera controllata è necessario per introdurre i gas attivi richiesti per processi come la carburazione o la nitrurazione.

- Se il tuo obiettivo principale è gestire il costo iniziale per processi consolidati: Un forno ad atmosfera dedicato è spesso la soluzione più economica quando è richiesto un ambiente gassoso specifico e ben definito.

- Se il tuo obiettivo principale è massimizzare la versatilità per diverse applicazioni: Un forno a vuoto con capacità di riempimento con gas inerte offre la più ampia gamma di controllo ambientale.

In definitiva, il forno giusto è quello che fornisce un controllo preciso e ripetibile sull'ambiente chimico di cui il tuo materiale ha bisogno per raggiungere le sue proprietà finali.

Tabella Riepilogativa:

| Fattore | Forno a Vuoto | Forno ad Atmosfera Controllata |

|---|---|---|

| Obiettivo Primario | Prevenire reazioni chimiche rimuovendo l'atmosfera | Promuovere reazioni specifiche con gas controllati |

| Ideale Per | Materiali altamente reattivi (es. titanio, acciai inossidabili) | Trattamenti superficiali (es. carburazione, nitrurazione) |

| Costo | Costi iniziali e di manutenzione più elevati | Costi iniziali e operativi inferiori |

| Flessibilità | Alta (può riempire con gas inerti) | Limitata a specifici ambienti gassosi |

Hai bisogno di una guida esperta per selezionare il forno perfetto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera controllata e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu richieda purezza, chimica superficiale specifica o prestazioni economiche, possiamo aiutarti a ottenere risultati precisi e ripetibili. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas