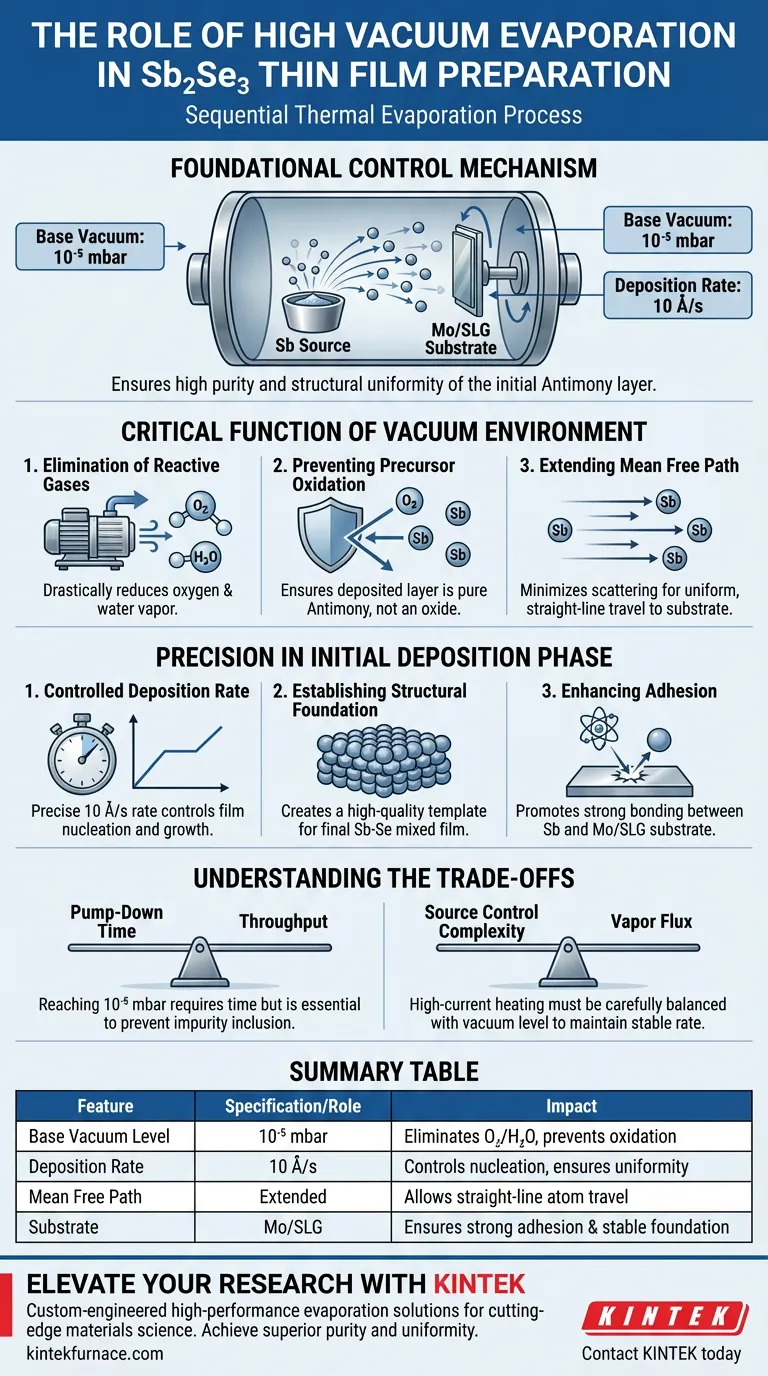

Il sistema di evaporazione ad alto vuoto funge da meccanismo di controllo fondamentale per la preparazione sequenziale di film sottili di Sb2Se3. Il suo ruolo primario è quello di stabilire un vuoto di base di 10⁻⁵ mbar, consentendo alla sorgente dell'elemento Antimonio (Sb) di essere depositata sui substrati di Molibdeno/Vetro Sodico-Calcico (Mo/SLG) a una velocità stabile di 10 Å/s senza interferenze ambientali.

Il sistema garantisce che lo strato iniziale di antimonio, il precursore del composto finale, venga depositato con elevata purezza e uniformità strutturale. Questo passaggio è fondamentale perché qualsiasi ossidazione o instabilità in questa fase comprometterà la composizione e le prestazioni dello strato assorbitore finale Sb-Se.

La Funzione Critica dell'Ambiente di Vuoto

Eliminazione dei Gas Reattivi

La funzione più immediata del sistema ad alto vuoto è la rimozione dei contaminanti atmosferici. Raggiungendo una pressione di base di 10⁻⁵ mbar, il sistema riduce drasticamente la presenza di ossigeno e vapore acqueo.

Prevenzione dell'Ossidazione del Precursore

Durante il riscaldamento della sorgente di Antimonio (Sb), il materiale è altamente suscettibile alla reazione. L'ambiente di vuoto impedisce l'ossidazione del vapore metallico durante il suo transito dalla sorgente al substrato. Ciò garantisce che lo strato depositato rimanga antimonio puro, piuttosto che un ossido, il che è essenziale per la successiva reazione con il Selenio.

Estensione del Libero Cammino Medio

Sebbene l'attenzione principale sia sulla purezza, il vuoto governa anche la fisica del viaggio. Un alto vuoto minimizza le collisioni tra gli atomi di Sb evaporati e le molecole di gas residue. Ciò consente agli atomi di viaggiare in un percorso rettilineo verso il substrato, prevenendo la dispersione che potrebbe portare a una copertura non uniforme.

Precisione nella Fase di Deposizione Iniziale

Tasso di Deposizione Controllato

Il sistema consente una precisa regolazione termica, consentendo un tasso di deposizione specifico di 10 Å/s. Mantenere questo tasso stabile è fondamentale per controllare la nucleazione e la crescita del film.

Stabilire le Fondamenta Strutturali

Lo strato iniziale di Sb funge da modello fisico per il film sottile finale. Assicurando che questo strato venga depositato uniformemente sul substrato Mo/SLG, il sistema crea una base fisica di alta qualità. Questa uniformità consente una composizione controllabile quando lo strato viene successivamente trasformato nel film sottile misto Sb-Se finale.

Miglioramento dell'Adesione

L'assenza di interferenze gassose garantisce che gli atomi di Sb arrivino al substrato con sufficiente energia cinetica. Ciò promuove una forte adesione tra lo strato di antimonio e il vetro rivestito di molibdeno, prevenendo la delaminazione durante le successive fasi di trattamento termico.

Comprendere i Compromessi

Tempo di Pompaggio vs. Produttività

Raggiungere un livello di vuoto di 10⁻⁵ mbar o superiore richiede un tempo di pompaggio significativo, che può limitare la produttività della produzione. Affrettare questa fase (ad esempio, fermandosi a 10⁻⁴ mbar) aumenta significativamente il rischio di ossidazione e inclusione di impurità.

Complessità del Controllo della Sorgente

Sebbene il vuoto consenta la purezza, complica il controllo del flusso di vapore. Il riscaldamento ad alta corrente nel vuoto può portare a rapidi picchi di evaporazione se non gestito attentamente. È necessario bilanciare la corrente di riscaldamento con il livello di vuoto per mantenere il tasso target di 10 Å/s senza sovraccaricare il substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione del tuo film sottile di Sb2Se3, considera le seguenti priorità:

- Se la tua priorità principale è la Purezza e l'Efficienza del Film: Assicurati che il tuo sistema raggiunga costantemente una pressione di base di 10⁻⁵ mbar prima del riscaldamento per prevenire barriere di ossido che ostacolano il trasporto di carica.

- Se la tua priorità principale è l'Uniformità Strutturale: Dai priorità alla stabilità del tasso di deposizione (10 Å/s) e alla rotazione del substrato per garantire che lo strato precursore non presenti gradienti di spessore.

La qualità del tuo dispositivo finale a base di Sb2Se3 è determinata dalla purezza della deposizione iniziale di antimonio, rendendo l'ambiente ad alto vuoto un requisito non negoziabile per assorbitori ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Ruolo | Impatto sul Film Sottile di Sb2Se3 |

|---|---|---|

| Livello di Vuoto di Base | 10⁻⁵ mbar | Elimina ossigeno/vapore acqueo; previene l'ossidazione del precursore. |

| Tasso di Deposizione | 10 Å/s | Controlla la nucleazione e garantisce l'uniformità strutturale. |

| Libero Cammino Medio | Esteso (Alto Vuoto) | Consente il viaggio rettilineo degli atomi per una copertura uniforme del substrato. |

| Compatibilità del Substrato | Mo/SLG (Molibdeno/Vetro) | Garantisce una forte adesione e una base strutturale stabile. |

| Controllo Atmosferico | Rimozione dei Gas Reattivi | Mantiene un'elevata purezza chimica dello strato di Antimonio (Sb). |

Migliora la Tua Ricerca con Sistemi di Vuoto di Precisione

In KINTEK, comprendiamo che la qualità dei tuoi assorbitori di Sb2Se3 dipende dall'integrità del tuo ambiente di vuoto. Le nostre soluzioni di evaporazione ad alte prestazioni sono progettate per eliminare la contaminazione e fornire i tassi di deposizione stabili necessari per celle solari a film sottile ad alta efficienza.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: Sistemi ingegnerizzati su misura per la scienza dei materiali all'avanguardia.

- Soluzioni Termiche Versatili: Dai forni a muffola e tubolari ai sistemi specializzati sottovuoto, CVD e rotativi.

- Su Misura per Te: Tutti i sistemi sono completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali.

Pronto a ottenere una purezza del film e un'uniformità strutturale superiori? Contatta KINTEK oggi stesso per discutere come i nostri sistemi personalizzabili ad alta temperatura possono ottimizzare il tuo processo di fabbricazione.

Guida Visiva

Riferimenti

- Maykel Jiménez-Guerra, Edgardo Saucedo. KCN Chemical Etching of van der Waals Sb<sub>2</sub>Se<sub>3</sub> Thin Films Synthesized at Low Temperature Leads to Inverted Surface Polarity and Improved Solar Cell Efficiency. DOI: 10.1021/acsaem.3c01584

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione del sistema di raffreddamento a gas in un forno a vuoto verticale? Ottenere un raffreddamento controllato e rapido per risultati superiori

- Come le apparecchiature per il trattamento termico sotto vuoto prevengono l'effetto guscio d'uovo? Soluzioni Duplex Avanzate per la Durabilità Superficiale

- Quali sono i vantaggi di un forno a nastro in rete rispetto al vuoto? Ottimizzare la produzione di acciaio inossidabile ad alto volume

- Qual è il vantaggio dei processi controllati da computer nei forni a vuoto? Ottenere una ripetibilità perfetta per applicazioni ad alte prestazioni

- Qual è l'importanza di un sistema di degasaggio sotto vuoto? Sblocca un'analisi accurata della superficie del carbone attivo

- In che modo il meccanismo di riscaldamento di un forno SPS avvantaggia i compositi di rame CNT? Preserva le nanostrutture con calore rapido

- Perché l'LNMO deve essere essiccato a 100°C in un forno sotto vuoto? Ottimizzare le prestazioni del rivestimento del catodo

- Come si confrontano i forni a caduta con altri tipi di forni? Scopri i loro vantaggi in termini di velocità e precisione