Il vantaggio decisivo di un forno a pressa a caldo sottovuoto è la sua capacità di sincronizzare l'energia termica ad alta temperatura con la pressione meccanica in un'unica operazione. A differenza della sinterizzazione tradizionale a pressatura a freddo, che separa le fasi di formatura e riscaldamento, la pressatura a caldo sottovuoto applica forza (ad esempio, 30 MPa) direttamente durante la fase di sinterizzazione. Ciò consente il consolidamento di materiali difficili, come polveri di titanio irregolari idrogenate-deidrogenate (HDH), raggiungendo densità relative del 98% o superiori e proprietà meccaniche che rivaleggiano con i materiali forgiati.

Introducendo la pressione meccanica come forza motrice insieme al calore, la pressatura a caldo sottovuoto abbassa l'energia di attivazione richiesta per la densificazione. Ciò consente una densità quasi perfetta a temperature più basse o tempi più brevi, prevenendo efficacemente l'ingrossamento dei grani che spesso degrada la resistenza delle leghe Ti-6Al-4V nella lavorazione tradizionale.

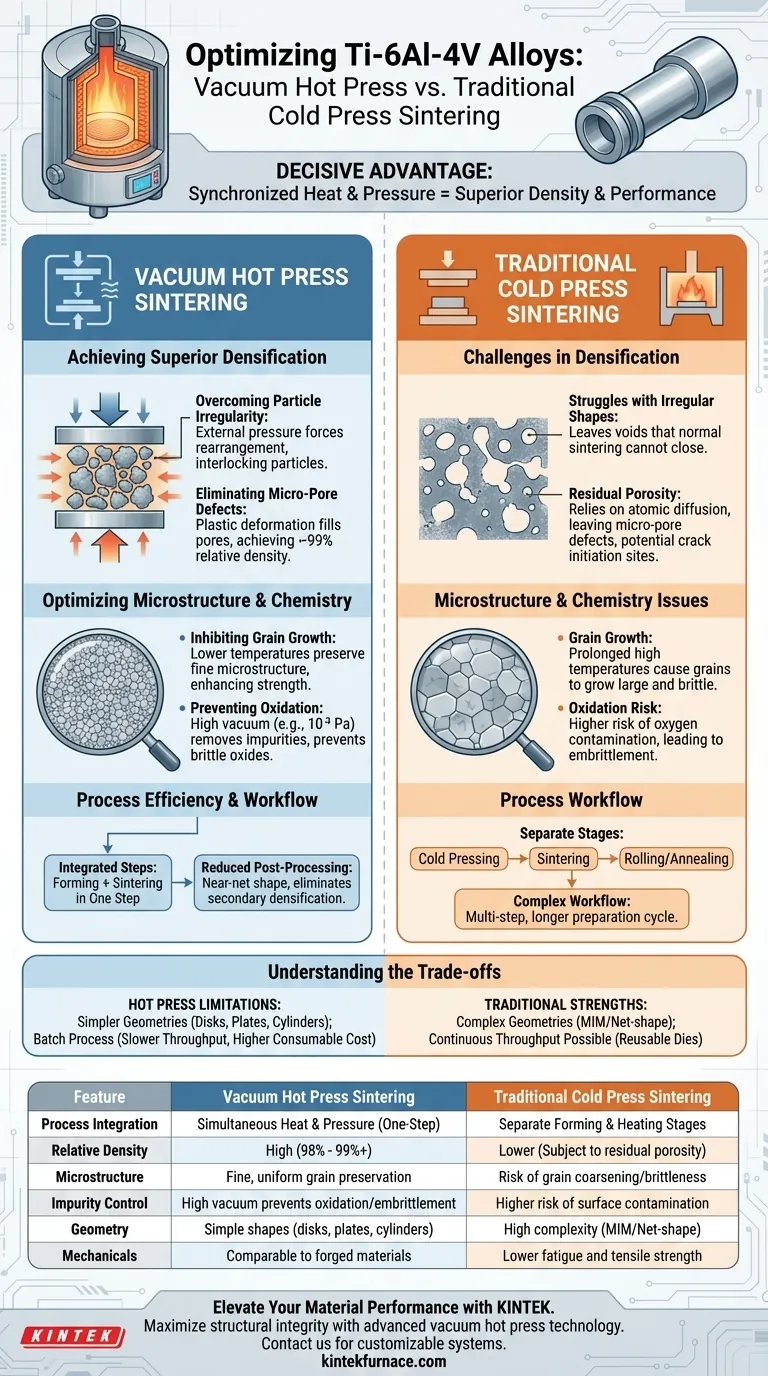

Ottenere una Densificazione Superiore

Superare l'Irregolarità delle Particelle

La pressatura a freddo standard spesso lotta con forme di polvere irregolari, lasciando vuoti che la normale sinterizzazione non può chiudere.

La pressa a caldo sottovuoto supera questo problema applicando una pressione esterna che forza il riarrangiamento delle polveri. Ciò neutralizza efficacemente i problemi di tensione superficiale e garantisce che le particelle si incastrino fisicamente, indipendentemente dalla loro morfologia iniziale.

Eliminare i Difetti di Micro-Porosità

Nella sinterizzazione senza pressione, la densificazione si basa interamente sulla diffusione atomica, che può lasciare porosità residua.

La pressatura a caldo utilizza la deformazione plastica per riempire fisicamente i pori tra i grani. Questo meccanismo spinge la densità relativa a quasi il 99%, eliminando i difetti di micro-porosità che tipicamente fungono da siti di innesco di cricche nei componenti finiti.

Ottimizzare Microstruttura e Chimica

Inibire la Crescita dei Grani

La sinterizzazione tradizionale richiede spesso un'esposizione prolungata a temperature di picco per massimizzare la densità, il che causa involontariamente la crescita dei grani, rendendoli grandi e fragili.

Poiché la pressatura a caldo utilizza la pressione per assistere la densificazione, il processo richiede temperature significativamente più basse o durate più brevi. Ciò preserva una microstruttura fine e uniforme, e potenzialmente strutture nanocristalline, che è fondamentale per mantenere elevata duttilità e resistenza nel Ti-6Al-4V.

Prevenire Ossidazione e Fragilizzazione

Il titanio e l'alluminio hanno un'affinità estremamente elevata per l'ossigeno a temperature elevate.

L'ambiente ad alto vuoto (ad esempio, 10⁻³ Pa) riduce significativamente la pressione parziale dell'ossigeno. Ciò facilita la rimozione dei gas adsorbiti e delle impurità volatili dalla superficie della polvere, prevenendo la formazione di ossidi fragili e garantendo un legame metallico pulito ai bordi dei grani.

Efficienza del Processo e Flusso di Lavoro

Integrazione dei Passaggi

La metallurgia delle polveri tradizionale spesso comporta una sequenza complessa: pressatura a freddo, sinterizzazione, laminazione e ricottura multi-stadio.

La pressatura a caldo sottovuoto integra formatura e sinterizzazione in un unico passaggio. Questo consolidamento accorcia significativamente il ciclo di preparazione e semplifica il flusso di lavoro di produzione complessivo.

Ridurre la Lavorazione Post-Processo

Ottenendo immediatamente una forma quasi finita con alta densità, la necessità di processi di densificazione secondaria (come la pressatura isostatica a caldo o la laminazione pesante) è spesso ridotta o eliminata.

Comprendere i Compromessi

Limitazioni Geometriche

Mentre la pressatura a caldo offre proprietà dei materiali superiori, è generalmente limitata a geometrie più semplici (dischi, piastre, cilindri) rispetto alla pressatura/sinterizzazione a freddo o allo stampaggio a iniezione di metallo. La pressione uniassiale rende difficile la creazione di sottosquadri complessi o caratteristiche interne senza costosi e complessi design degli stampi.

Produttività e Costo

Questo è un processo a batch, spesso più lento della produttività continua possibile con i forni a nastro utilizzati nella sinterizzazione tradizionale. Inoltre, gli stampi in grafite utilizzati nella pressatura a caldo sono materiali di consumo che si degradano nel tempo, aggiungendo ai costi operativi rispetto agli stampi in acciaio riutilizzabili utilizzati nella pressatura a freddo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la pressatura a caldo sottovuoto è la soluzione corretta per la tua applicazione Ti-6Al-4V, valuta i tuoi requisiti specifici:

- Se il tuo focus principale è la Massima Prestazione Meccanica: Scegli la pressatura a caldo sottovuoto per ottenere una resistenza quasi forgiata, alta densità (98%+) e strutture a grana fine che resistono alla fatica.

- Se il tuo focus principale è la Geometria Complessa: Attieniti alla tradizionale pressatura e sinterizzazione a freddo (o MIM), poiché la pressatura a caldo è limitata dalle limitazioni della compattazione uniassiale in stampo.

- Se il tuo focus principale è la Purezza del Materiale: Affidati alla pressatura a caldo sottovuoto per rimuovere attivamente le impurità volatili e prevenire l'ossidazione durante le fasi critiche ad alta temperatura.

La pressatura a caldo sottovuoto non è solo un metodo di riscaldamento; è una funzione di forzatura meccanica che garantisce l'integrità strutturale dove la tradizionale diffusione termica fallisce.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Pressatura a Caldo Sottovuoto | Sinterizzazione a Pressatura a Freddo Tradizionale |

|---|---|---|

| Integrazione del Processo | Calore e Pressione Simultanei (Unico Passaggio) | Fasi di Formatura e Riscaldamento Separate |

| Densità Relativa | Alta (98% - 99%+) | Inferiore (Soggetta a porosità residua) |

| Microstruttura | Conservazione di grani fini e uniformi | Rischio di ingrossamento dei grani/fragilità |

| Controllo Impurità | Alto vuoto previene ossidazione/fragilizzazione | Maggior rischio di contaminazione superficiale |

| Geometria | Forme semplici (dischi, piastre, cilindri) | Alta complessità (MIM/Forma finita) |

| Meccaniche | Paragonabili ai materiali forgiati | Minore resistenza a fatica e trazione |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

Massimizza l'integrità strutturale dei tuoi componenti Ti-6Al-4V sfruttando la tecnologia avanzata di pressatura a caldo sottovuoto di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi sottovuoto, CVD, muffola, a tubo e rotativi ad alte prestazioni, tutti completamente personalizzabili in base ai tuoi specifici requisiti metallurgici.

Sia che tu debba eliminare difetti di micro-porosità o preservare strutture nanocristalline, il nostro team di ingegneri è pronto a fornire la precisione che richiedi. Contatta KINTEK oggi stesso per ottimizzare l'elaborazione ad alta temperatura del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali tipi di soluzioni di produzione vengono create per la lavorazione di materiali compositi? Ottimizza la tua produzione con metodi avanzati

- Che cos'è la sinterizzazione a pressa calda e come viene utilizzata con polveri metalliche e ceramiche? Ottieni Densità e Prestazioni Superiori

- Perché è necessario un sistema di sinterizzazione ad alto vuoto per SPS di Al2O3-TiC? Sblocca la massima densità e durezza

- Come vengono classificati i forni di sinterizzazione a pressatura a caldo sottovuoto in base alla temperatura? Esplora soluzioni di fascia bassa, media e alta

- Quali applicazioni mediche beneficiano della tecnologia di pressatura a caldo sotto vuoto? Migliorare gli impianti e gli strumenti biocompatibili

- Come si confronta la pressatura a caldo sottovuoto (VHP) con la CVD per le ceramiche di ZnS? Sblocca resistenza ed efficienza superiori

- Quale problema specifico affronta l'ambiente sottovuoto all'interno di un forno Vacuum Hot Press? Impedisce l'ossidazione di A356/SiCp

- Quali sono i vantaggi dell'utilizzo di incudini WC-Co in UHP-SPS? Sblocca pressioni di sinterizzazione estreme e densità dei materiali