Un forno a pressa a caldo sottovuoto ottiene la densificazione attraverso l'applicazione simultanea di energia termica e forza meccanica. Applicando pressione esterna mentre la matrice di alluminio si trova in uno stato solido-liquido o fuso, il forno costringe il metallo a subire un flusso plastico. Questa deformazione riempie fisicamente i vuoti tra le particelle di carburo di silicio (SiC), eliminando la porosità che la sinterizzazione tradizionale senza pressione non può rimuovere.

Il vantaggio principale risiede nella sinergia tra forza e ambiente: mentre il calore ammorbidisce la matrice, la pressione meccanica spinge l'alluminio negli spazi interstiziali tra le particelle di SiC, superando la resistenza naturale del materiale al flusso e al legame.

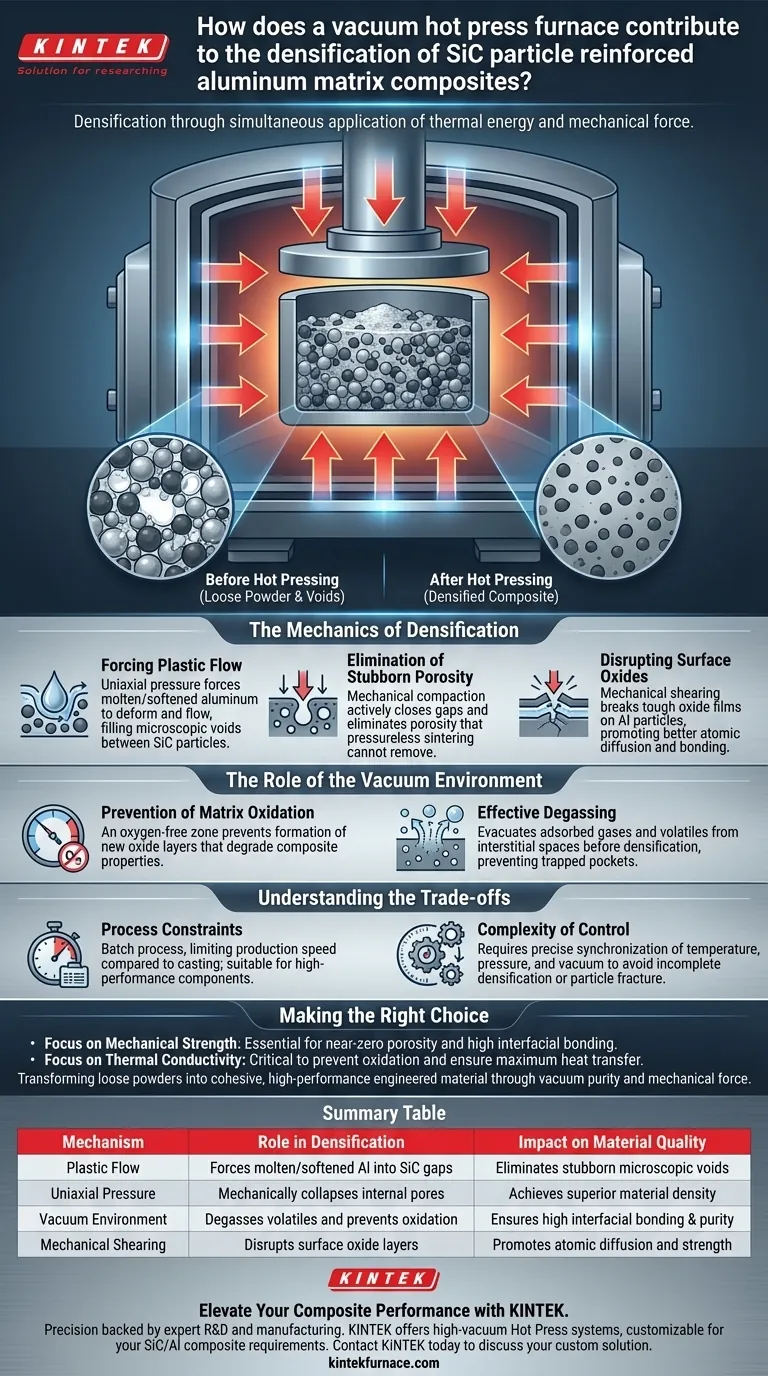

La meccanica della densificazione

Forzare il flusso plastico

Il meccanismo principale per la densificazione è l'induzione del flusso plastico all'interno della matrice di alluminio.

Quando la lega matrice raggiunge uno stato solido-liquido o fuso, il forno applica una notevole pressione esterna (spesso uniassiale).

Questa pressione costringe l'alluminio ammorbidito a deformarsi e fluire attorno alle particelle rigide di SiC, riempiendo i vuoti microscopici che si verificano naturalmente tra le particelle di polvere.

Eliminazione della porosità ostinata

Nella sinterizzazione senza pressione, i vuoti spesso rimangono perché non c'è una forza motrice per farli collassare.

La pressa a caldo sottovuoto compatta attivamente il materiale, chiudendo meccanicamente questi spazi.

Ciò si traduce in un significativo aumento della densità del materiale rispetto ai metodi che si basano esclusivamente sulla diffusione termica.

Rottura degli ossidi superficiali

L'alluminio forma naturalmente un film di ossido resistente che ostacola il legame.

Le forze di taglio meccaniche generate dalla pressatura a caldo aiutano a rompere e disgregare questi strati di ossido sulle superfici delle particelle.

Questa esposizione consente una migliore diffusione atomica e un legame più forte tra la matrice di alluminio e il rinforzo di SiC.

Il ruolo dell'ambiente sottovuoto

Prevenzione dell'ossidazione della matrice

L'alluminio è altamente reattivo e si ossida rapidamente ad alte temperature.

L'ambiente sottovuoto (spesso intorno a $10^{-5}$ mbar) crea una zona priva di ossigeno durante la fase di riscaldamento.

Ciò impedisce la formazione di nuovi strati di ossido che altrimenti degraderebbero le proprietà termiche e meccaniche del composito.

Degasaggio efficace

Le polveri grezze contengono spesso gas adsorbiti o volatili che si rilasciano durante il riscaldamento.

Il vuoto evacua efficacemente questi gas dagli spazi interstiziali tra le particelle di polvere.

Rimuovendo questi volatili prima che la matrice si densifichi completamente, il processo impedisce che sacche di gas rimangano intrappolate all'interno del composito finale.

Comprendere i compromessi

Vincoli di processo

Sebbene la pressatura a caldo sottovuoto produca una densità superiore, è tipicamente un processo a lotti piuttosto che continuo.

Ciò limita la velocità di produzione rispetto ai metodi di fusione, rendendola più adatta per componenti ad alte prestazioni che per prodotti di massa.

Complessità del controllo

Raggiungere la densità ideale richiede una precisa sincronizzazione di temperatura, pressione e livelli di vuoto.

Se la pressione viene applicata troppo presto (prima che la matrice si ammorbidisca) o troppo tardi, la densificazione sarà incompleta o le particelle di SiC potrebbero fratturarsi.

Fare la scelta giusta per il tuo progetto

La decisione di utilizzare un forno a pressa a caldo sottovuoto dipende dai requisiti di prestazione specifici del tuo materiale composito.

- Se il tuo obiettivo principale è la resistenza meccanica e l'affidabilità: La pressa a caldo sottovuoto è essenziale per ottenere la porosità quasi nulla e l'elevato legame interfacciale richiesti per l'integrità strutturale.

- Se il tuo obiettivo principale è la conducibilità termica: L'ambiente sottovuoto è fondamentale per prevenire l'ossidazione all'interfaccia, garantendo la massima efficienza di trasferimento del calore tra la matrice e il rinforzo.

Sfruttando la combinazione di purezza del vuoto e forza meccanica, trasformi una miscela sciolta di polveri in un materiale ingegnerizzato coeso e ad alte prestazioni.

Tabella riassuntiva:

| Meccanismo | Ruolo nella densificazione | Impatto sulla qualità del materiale |

|---|---|---|

| Flusso plastico | Spinge l'Al fuso/ammorbidito negli spazi del SiC | Elimina ostinati vuoti microscopici |

| Pressione uniassiale | Collassa meccanicamente i pori interni | Raggiunge una densità del materiale superiore |

| Ambiente sottovuoto | Degassa i volatili e previene l'ossidazione | Garantisce un elevato legame interfacciale e purezza |

| Taglio meccanico | Disgrega gli strati di ossido superficiale | Promuove la diffusione atomica e la resistenza |

Migliora le prestazioni del tuo composito con KINTEK

La precisione fa la differenza tra una miscela sciolta e un materiale ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi di pressa a caldo ad alto vuoto, forni Muffle, a tubo, rotativi e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di compositi SiC/Al. La nostra tecnologia garantisce una porosità quasi nulla e una conducibilità termica superiore per le tue esigenze di laboratorio e produzione più esigenti.

Pronto a ottimizzare il tuo processo di densificazione? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale problema specifico affronta l'ambiente sottovuoto all'interno di un forno Vacuum Hot Press? Impedisce l'ossidazione di A356/SiCp

- Qual è la funzione degli stampi in grafite ad alta resistenza? Ruoli essenziali nella pressatura a caldo sottovuoto di compositi a matrice di alluminio

- Quali sono i vantaggi dell'utilizzo di apparecchiature per la sinterizzazione a pressa a caldo? Ottimizzare le prestazioni del composito SiC/Cu-Al2O3

- Perché la funzione di pressione assiale sincrona di un forno Spark Plasma Sintering (SPS) è essenziale per MgTiO3-CaTiO3?

- In che modo la funzione di controllo della pressione in un forno di sinterizzazione a pressatura a caldo sottovuoto influenza i materiali degli utensili ceramici?

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- In che modo un sistema di sinterizzazione a pressa calda di grado industriale avvantaggia le ceramiche Al2O3/TiC/SiC(w)? Densità del materiale migliorata

- Come influisce uno stampo di grafite sulle leghe ad alta entropia nel VHPS? Aumenta la resistenza tramite carburi in situ