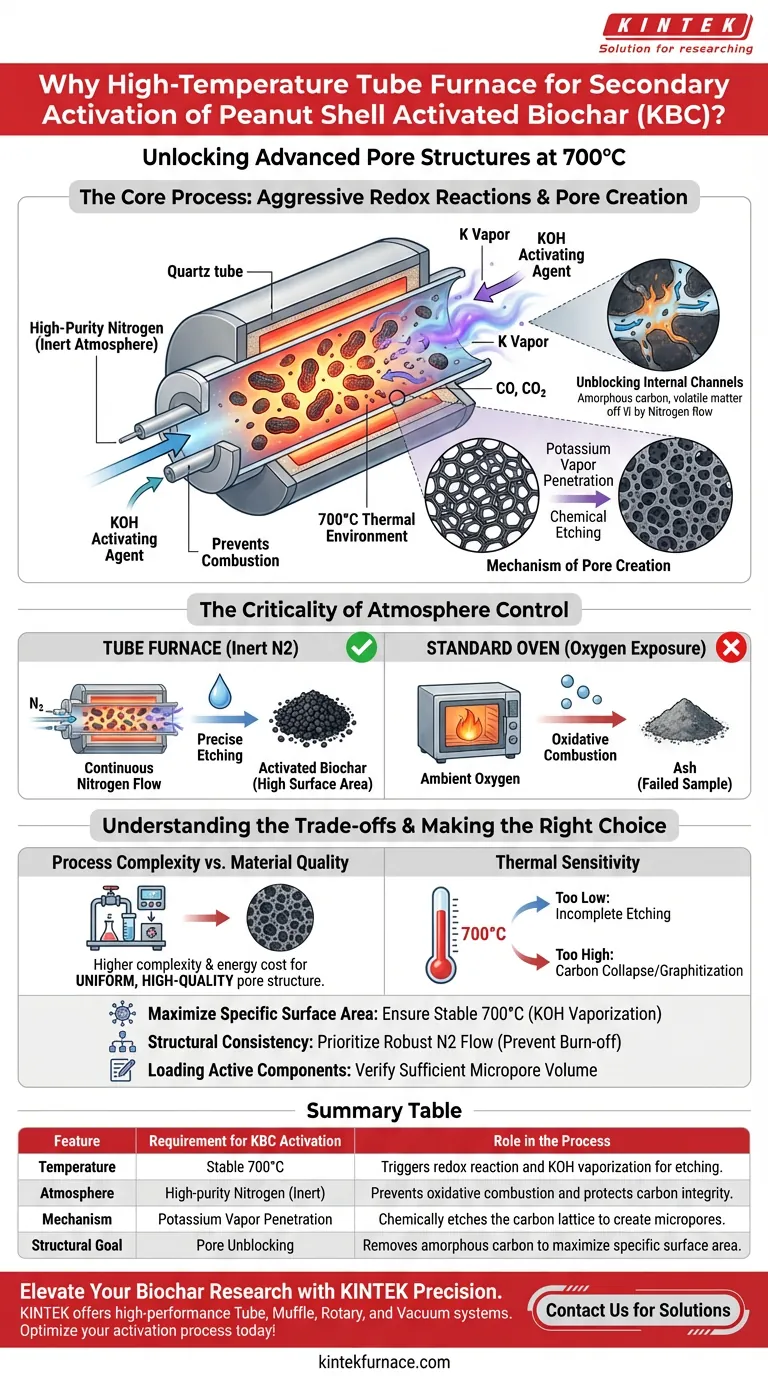

È rigorosamente necessaria una fornace tubolare ad alta temperatura per facilitare le aggressive reazioni redox necessarie per l'attivazione secondaria. Fornisce un ambiente termico preciso a 700 °C, consentendo agli agenti attivanti come il KOH di incidere fisicamente la struttura del carbonio. Questo processo trasforma la struttura interna del biochar, creando l'elevata area superficiale specifica necessaria per applicazioni avanzate.

La fornace agisce come un reattore controllato che trasforma gli agenti attivanti solidi in vapori e gas penetranti. Questi agenti puliscono il reticolo di carbonio, creando micropori per massimizzare l'area superficiale e preparare il materiale per il caricamento dei componenti attivi.

Il Meccanismo di Creazione dei Pori

Guidare la Reazione Redox

La funzione principale della fornace è raggiungere e mantenere la temperatura di attivazione di 700 °C.

A questa specifica soglia termica, si verifica una reazione chimica tra l'agente attivante (KOH) e la struttura del biochar. Questo non è un semplice riscaldamento; è un processo redox chimicamente trasformativo.

Il Ruolo del Vapore di Potassio

All'interno della fornace, l'elevato calore genera vapore di potassio insieme a sottoprodotti gassosi come monossido di carbonio (CO) e anidride carbonica (CO2).

Questi vapori penetrano in profondità negli strati di carbonio del biochar di bucce di arachidi.

Questa penetrazione "incide" efficacemente il materiale, rimuovendo atomi di carbonio per creare un elevato volume di strutture microporose.

Sblocco dei Canali Interni

Oltre all'incisione chimica, il trattamento termico aiuta a rimuovere il carbonio amorfo e la materia volatile.

Bruciando questi residui di carbonio disorganizzati, la fornace sblocca i canali interni che erano precedentemente ostruiti.

Ciò rivela e ottimizza la struttura porosa latente del biochar.

La Criticità del Controllo dell'Atmosfera

Prevenire la Combustione Indesiderata

Non si può utilizzare un forno standard perché solitamente permette l'esposizione all'ossigeno.

La fornace tubolare consente un flusso continuo di azoto ad alta purezza, creando un'atmosfera protettiva inerte.

Senza questa esclusione di ossigeno, il biochar subirebbe una combustione ossidativa a 700 °C, trasformando il campione in cenere anziché in carbone attivo.

Garantire un'Incisione Precisa

L'ambiente inerte assicura che la struttura del carbonio venga incisa esclusivamente dall'agente attivante previsto (KOH o CO2), non dall'ossigeno ambientale.

Questo controllo consente lo sviluppo preciso di micropori e mesopori senza distruggere l'integrità strutturale del biochar.

Comprendere i Compromessi

Complessità del Processo vs. Qualità del Materiale

L'uso di una fornace tubolare ad alta temperatura introduce complessità nella gestione del flusso di gas e nel consumo di energia.

Tuttavia, questa complessità è il prezzo da pagare per ottenere una struttura porosa uniforme e di alta qualità che i metodi di riscaldamento a bassa tecnologia non possono replicare.

Sensibilità Termica

Il processo si basa su una precisa stabilità della temperatura; deviazioni da 700 °C possono alterare la cinetica della reazione.

Troppo bassa, e la reazione redox non genera abbastanza vapore di incisione; troppo alta, e la struttura del carbonio può collassare o grafitizzare eccessivamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di attivazione, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è massimizzare l'area superficiale specifica: Assicurati che la tua fornace mantenga un stabile 700 °C per vaporizzare completamente il KOH, poiché l'intercalazione di potassio è il principale motore della formazione di micropori.

- Se il tuo obiettivo principale è la coerenza strutturale: Dai priorità a un robusto flusso di azoto per escludere completamente l'ossigeno, prevenendo la combustione incontrollata dello scheletro di carbonio.

- Se il tuo obiettivo principale è il caricamento di componenti attivi: Verifica che il processo di incisione abbia creato un volume microporoso sufficiente per accogliere fisicamente i materiali successivi.

La fornace tubolare non è solo una fonte di calore; è lo strumento di precisione che definisce l'architettura finale del tuo biochar attivato.

Tabella Riassuntiva:

| Caratteristica | Requisito per l'Attivazione del KBC | Ruolo nel Processo |

|---|---|---|

| Temperatura | Stabile 700 °C | Innesca la reazione redox e la vaporizzazione del KOH per l'incisione. |

| Atmosfera | Azoto ad alta purezza (Inerte) | Previene la combustione ossidativa e protegge l'integrità del carbonio. |

| Meccanismo | Penetrazione del Vapore di Potassio | Incide chimicamente il reticolo di carbonio per creare micropori. |

| Obiettivo Strutturale | Sblocco dei Pori | Rimuove il carbonio amorfo per massimizzare l'area superficiale specifica. |

Eleva la Tua Ricerca sul Biochar con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali a base di carbonio con le soluzioni termiche avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Tubolari, a Muffola, Rotativi e Sottovuoto ad alte prestazioni specificamente progettati per gestire agenti di attivazione aggressivi e protocolli di temperatura precisi. Sia che tu abbia bisogno di una configurazione standard o di un sistema personalizzabile per esigenze uniche di attivazione secondaria, le nostre fornaci ad alta temperatura garantiscono il controllo dell'atmosfera e la stabilità termica necessari per uno sviluppo poroso superiore.

Pronto a ottimizzare il tuo processo di attivazione? Contattaci oggi per trovare la tua soluzione di fornace perfetta!

Guida Visiva

Riferimenti

- Yujie Wang, Shufa Zhu. Hydrothermal synthesis and electrochemical properties of Sn-based peanut shell biochar electrode materials. DOI: 10.1039/d3ra08655k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo le elevate prestazioni di processo dei forni tubolari a vuoto avvantaggiano gli utenti? Sblocca qualità ed efficienza superiori

- Quali funzioni svolge un forno a atmosfera tubolare per catalizzatori a lega ad alta entropia? Riduzione e Controllo Essenziali

- Come un forno a tubo da laboratorio facilita il controllo delle strutture porose? Sintesi di carbonio poroso di precisione master

- Come fa un forno tubolare orizzontale a doppia zona a fornire le condizioni per il CVT? Ottimizzare la crescita di cristalli singoli

- In quali settori è comunemente utilizzato il forno a tubo? Essenziale per la scienza dei materiali, l'energia e altro ancora

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati

- Come contribuisce un forno tubolare orizzontale all'attivazione fisica del carbone attivo derivato dalla segatura?

- Quali condizioni critiche fornisce un forno tubolare per la pirolisi di Cu-Fe-NC-3? Ottenere una sintesi precisa dei catalizzatori