Un forno tubolare orizzontale funge da reattore critico per la conversione del carbone derivato dalla segatura in carbone attivo ad alte prestazioni. Crea un ambiente a controllo preciso in cui il gas anidride carbonica (CO2) ad alta temperatura interagisce con il materiale carbonioso. Questo processo, noto come attivazione fisica, rimuove selettivamente specifici atomi di carbonio per svuotare il materiale e sviluppare un'ampia struttura porosa interna.

La funzione del forno va oltre il semplice riscaldamento; serve come strumento di regolazione della porosità. Regolando rigorosamente l'interazione tra l'atmosfera gassosa e lo scheletro di carbonio, il forno controlla il processo di "attacco" che definisce l'area superficiale finale e la capacità di adsorbimento del materiale.

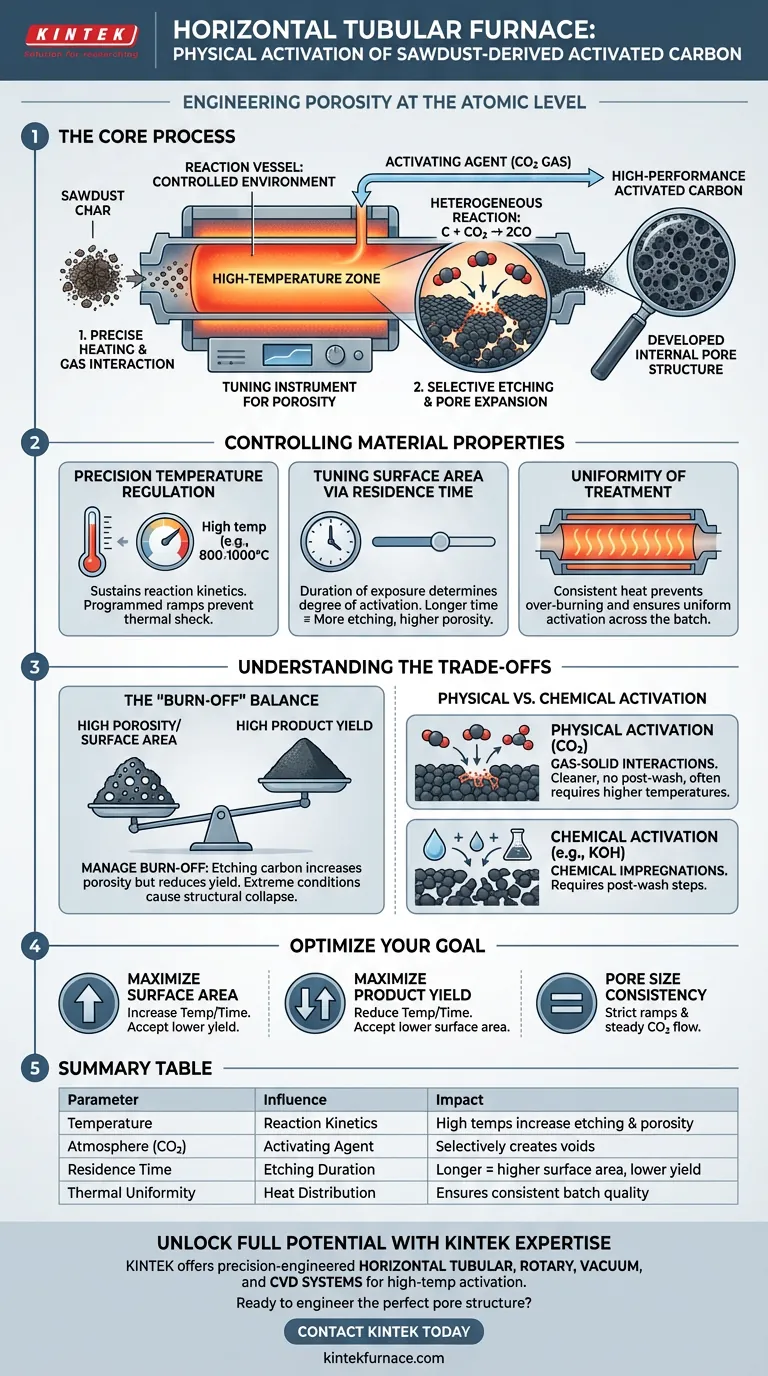

Il Meccanismo di Attivazione Fisica

Creazione dell'Atmosfera Reattiva

Il contributo principale del forno tubolare orizzontale è il mantenimento di una specifica condizione atmosferica.

Mentre la pre-carbonizzazione richiede un'atmosfera inerte (come azoto o argon) per prevenire la combustione, l'attivazione fisica introduce un agente attivante, tipicamente anidride carbonica (CO2). Il forno assicura che questo gas fluisca continuamente sul materiale ad alte temperature.

La Reazione Eterogenea

All'interno del forno avviene una reazione eterogenea tra il carbonio solido e la CO2 gassosa.

L'elevata energia termica spinge la CO2 ad attaccare la matrice di carbonio amorfo. Questa reazione attacca selettivamente gli atomi di carbonio dalla struttura, "mangiando" efficacemente parti del materiale per creare vuoti.

Espansione dei Pori

Questo processo di attacco non crea semplicemente buchi; espande attivamente i diametri dei pori esistenti.

Man mano che la reazione progredisce, i pori chiusi vengono aperti e i micropori esistenti vengono allargati. Questo trasforma il carbone denso derivato dalla segatura in una struttura altamente porosa con una vasta area superficiale interna.

Controllo delle Proprietà del Materiale

Regolazione Precisa della Temperatura

Il forno fornisce l'elevata stabilità termica necessaria per sostenere la cinetica di reazione.

L'attivazione fisica richiede tipicamente il mantenimento di temperature elevate precise per garantire che venga soddisfatta l'energia di attivazione per la reazione C-CO2. Il forno consente rampe di temperatura programmate, garantendo che il materiale raggiunga la fase di attivazione senza shock termico.

Regolazione dell'Area Superficiale tramite Tempo di Permanenza

L'area superficiale specifica del prodotto finale è determinata dalla durata della permanenza del materiale nel forno.

Regolando il tempo di permanenza (la durata dell'esposizione a calore e CO2), gli operatori possono regolare finemente il grado di attivazione. Tempi di permanenza più lunghi generalmente portano a un maggiore attacco e a una maggiore porosità.

Uniformità del Trattamento

Il design tubolare orizzontale facilita una distribuzione uniforme del calore sul campione.

Ciò garantisce che il materiale derivato dalla segatura venga attivato uniformemente, prevenendo scenari in cui alcune particelle vengono sovra-bruciate (ridotte in cenere) mentre altre rimangono sotto-attivate.

Comprendere i Compromessi

Il Bilancio del "Burn-off"

Il compromesso più critico nell'uso di un forno tubolare per l'attivazione fisica è la gestione del "burn-off".

Per aumentare l'area superficiale (porosità), è necessario rimuovere atomi di carbonio, il che inevitabilmente riduce la resa totale (massa) del prodotto. Far funzionare il forno a temperature estreme o per troppo tempo può distruggere completamente le pareti dei pori, portando al collasso strutturale e alla perdita di prodotto prezioso.

Attivazione Fisica vs. Chimica

È importante distinguere il metodo qui descritto dall'attivazione chimica.

Mentre l'hardware del forno è in grado di entrambi, l'attivazione fisica si basa su interazioni gas-solido (CO2) piuttosto che su impregnazioni chimiche (come KOH). L'attivazione fisica all'interno del forno è generalmente più pulita e non richiede passaggi di post-lavaggio, ma spesso richiede temperature più elevate rispetto ai metodi chimici per ottenere una porosità simile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare l'attivazione fisica del carbonio derivato dalla segatura, è necessario regolare i parametri del forno in base al risultato desiderato.

- Se il tuo obiettivo principale è massimizzare l'area superficiale: aumenta la temperatura del forno o il tempo di permanenza per approfondire l'effetto di attacco, accettando una resa totale inferiore.

- Se il tuo obiettivo principale è massimizzare la resa del prodotto: riduci il tempo o la temperatura di attivazione per preservare lo scheletro di carbonio, accettando un'area superficiale specifica inferiore.

- Se il tuo obiettivo principale è la consistenza della dimensione dei pori: utilizza rampe di temperatura rigorose e una velocità di flusso di CO2 costante per garantire una reazione eterogenea uniforme durante tutto il lotto.

Padroneggiare il forno tubolare orizzontale ti consente di ingegnerizzare l'architettura interna del carbonio a livello atomico.

Tabella Riassuntiva:

| Parametro | Influenza sull'Attivazione | Impatto sul Carbone Attivo |

|---|---|---|

| Temperatura | Controlla la cinetica di reazione | Temperature elevate aumentano l'attacco e la porosità |

| Atmosfera (CO2) | Agisce come agente attivante | Rimuove selettivamente il carbonio per creare vuoti |

| Tempo di Permanenza | Definisce la durata dell'attacco | Tempo più lungo aumenta l'area superficiale/riduce la resa |

| Uniformità Termica | Garantisce una distribuzione uniforme del calore | Previene la sovra-combustione e garantisce la qualità del lotto |

Ottimizza la Tua Attivazione del Carbonio con l'Esperienza KINTEK

Sblocca il pieno potenziale dei tuoi materiali derivati dalla segatura con l'ingegneria di precisione di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi tubolari orizzontali, rotativi, sottovuoto e CVD su misura per l'attivazione fisica e chimica ad alta temperatura.

Sia che tu miri ad aree superficiali da record o a rese industriali costanti, i nostri forni da laboratorio personalizzabili forniscono la stabilità e il controllo atmosferico richiesti dalla tua ricerca.

Pronto a ingegnerizzare la struttura porosa perfetta? Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Xiaoyang Guo, Steven T. Boles. Holistic Processing of Sawdust to Enable Sustainable Hybrid Li-Ion Capacitors. DOI: 10.1007/s11837-024-06542-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Che ruolo svolge un forno a tubo discendente (DTF)? Approfondimenti esperti sulla simulazione della combustione industriale

- Quali condizioni fornisce un forno tubolare per il post-impianto ionico? Ottenere una precisa riparazione microstrutturale

- Come fa un forno a letto fluidizzato verticale a garantire la stabilità della reazione? Meccanismi chiave per esperimenti di ossidazione dello zolfo

- Quali componenti sono presenti in un forno a tubo al quarzo "chiavi in mano"? Parti essenziali per un controllo atmosferico preciso.

- Qual è l'importanza del processo di calcinazione utilizzando un forno a resistenza tubolare? Ottimizzare l'attivazione del catalizzatore al boro

- Quali sono le principali applicazioni di un forno a tubo verticale? Sfruttare la gravità per una lavorazione termica superiore

- Quali sono i componenti chiave di un forno tubolare? Sblocca la precisione nella lavorazione ad alta temperatura

- Qual è l'uso principale di un forno tubolare da laboratorio nei processi di carbonizzazione della biomassa? Precision Biochar Engineering