In breve, le elevate prestazioni di processo di un forno tubolare a vuoto offrono quattro vantaggi principali: qualità del prodotto superiore attraverso un controllo ambientale preciso, maggiore efficienza grazie al riscaldamento e raffreddamento rapidi, affidabilità a lungo termine grazie a materiali durevoli e versatilità per un'ampia gamma di applicazioni. Questi forni eccellono creando un vuoto altamente controllato o un'atmosfera di gas specifica, fondamentale per la scienza dei materiali e la produzione moderna.

Il valore fondamentale di un forno tubolare a vuoto non è solo la sua capacità di riscaldarsi, ma la sua potenza nel controllare con precisione l'intero processo termico. Questo controllo è ciò che previene la contaminazione, migliora le proprietà dei materiali e, in definitiva, offre un risultato più affidabile e ripetibile.

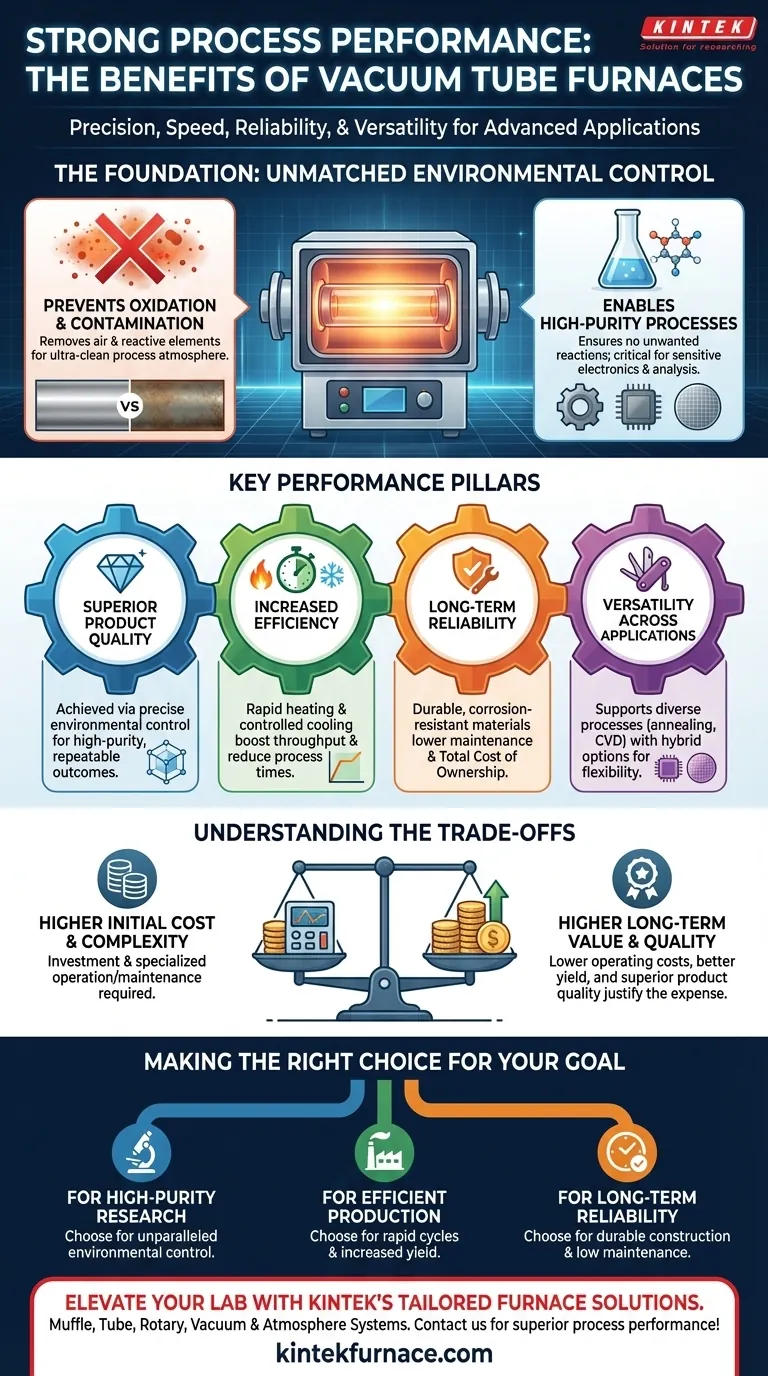

Le Basi: Controllo Ambientale Ineguagliabile

La caratteristica distintiva di un forno a vuoto è la sua capacità di rimuovere l'atmosfera—e tutti gli elementi reattivi al suo interno—dalla camera di riscaldamento. Questa singola capacità è la fonte dei suoi vantaggi più significativi.

Prevenzione dell'Ossidazione e della Contaminazione

Rimuovendo l'aria, in particolare l'ossigeno, il forno previene l'ossidazione sulla superficie del materiale riscaldato. Il vuoto stesso funge da atmosfera di processo ultra-pulita.

Questo è essenziale per la lavorazione di metalli sensibili all'ossigeno e materiali avanzati dove anche una minima contaminazione superficiale può compromettere l'integrità del prodotto finale.

Abilitazione di Processi ad Alta Purezza

Per la ricerca di laboratorio e la produzione di elettronica sensibile o componenti medicali, la purezza è fondamentale.

Un ambiente sottovuoto assicura che non si verifichino reazioni chimiche indesiderate, consentendo l'analisi degli elementi, la ricottura e la sintesi con un alto grado di precisione e ripetibilità.

Pilastri Fondamentali delle Prestazioni Spiegati

Le elevate prestazioni di processo sono il risultato di diverse caratteristiche di design integrate che lavorano insieme per fornire velocità, qualità e affidabilità.

Cicli di Riscaldamento e Raffreddamento Rapidi

I moderni forni a vuoto sono progettati per il ciclo termico rapido. I tassi di riscaldamento rapidi accorciano il tempo necessario per raggiungere la temperatura target, aumentando direttamente la produttività.

Altrettanto importanti, le capacità di raffreddamento rapido controllato possono ridurre lo stress interno del materiale e prevenire la deformazione, il che è cruciale per mantenere la precisione dimensionale e la qualità strutturale dei pezzi finiti.

Durabilità grazie a Materiali Superiori

Questi forni sono costruiti con materiali resistenti alla corrosione e di alta qualità. Questa robusta qualità costruttiva non è solo per l'estetica; migliora direttamente la durata del forno.

Un forno durevole significa meno tempi di inattività, costi di manutenzione inferiori e un programma di produzione o ricerca più affidabile, contribuendo a un costo totale di proprietà inferiore.

Versatilità tra le Applicazioni

Il mercato offre un'ampia gamma di modelli progettati per compiti specifici, dalla tempra e ricottura alla deposizione chimica da vapore.

Inoltre, i forni ibridi che combinano tecnologie di vuoto e atmosfera offrono una flessibilità ancora maggiore, consentendo agli utenti di eseguire una più ampia varietà di processi in un'unica, efficiente apparecchiatura.

Comprendere i Compromessi

Sebbene potenti, i forni tubolari a vuoto non sono la soluzione universale per ogni applicazione di riscaldamento. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale vs. Valore a Lungo Termine

I forni a vuoto rappresentano tipicamente un investimento di capitale iniziale più elevato rispetto ai forni ad atmosfera standard. Le pompe per vuoto, le guarnizioni e i sistemi di controllo aggiungono complessità e costi.

Questa spesa iniziale è spesso giustificata da una maggiore qualità del prodotto, una maggiore produttività e costi operativi a lungo termine inferiori (ad esempio, nessuna necessità di acquistare gas di processo costosi).

Complessità di Manutenzione e Operativa

Il sistema del vuoto richiede conoscenze specialistiche per il corretto funzionamento e la manutenzione. Le guarnizioni devono essere mantenute per prevenire perdite e le pompe per vuoto richiedono un servizio regolare.

Ciò aggiunge un livello di complessità operativa che i team devono essere pronti a gestire, a differenza dei sistemi non a vuoto più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno tubolare a vuoto è lo strumento giusto, allinea le sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca ad alta purezza: l'impareggiabile controllo ambientale è la tua risorsa più grande, garantendo risultati sperimentali non contaminati e ripetibili.

- Se il tuo obiettivo principale è una produzione industriale efficiente: i cicli rapidi di riscaldamento/raffreddamento e la migliore qualità dei materiali aumenteranno direttamente la tua resa e la tua redditività.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: la costruzione durevole e la ridotta dipendenza dai gas di processo consumabili lo rendono un solido investimento per un funzionamento costante e a bassa manutenzione.

In definitiva, scegliere un forno tubolare a vuoto è una decisione di investire nel controllo del processo per un prodotto finale superiore.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Qualità del Prodotto Superiore | Ottenuta attraverso un preciso controllo ambientale, prevenendo ossidazione e contaminazione per risultati di elevata purezza. |

| Maggiore Efficienza | Abilitata da cicli rapidi di riscaldamento e raffreddamento, aumentando la produttività e riducendo i tempi di processo. |

| Affidabilità a Lungo Termine | Derivante da materiali durevoli e resistenti alla corrosione, riducendo la manutenzione e il costo totale di proprietà. |

| Versatilità | Supporta diverse applicazioni come la ricottura e la CVD, con modelli ibridi per una maggiore flessibilità. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate per alte temperature? KINTEK sfrutta un'eccezionale attività di R&S e la produzione interna per fornire a diversi laboratori sistemi di forni su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per prestazioni di processo superiori. Contattaci oggi per discutere come possiamo migliorare la tua ricerca o l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione