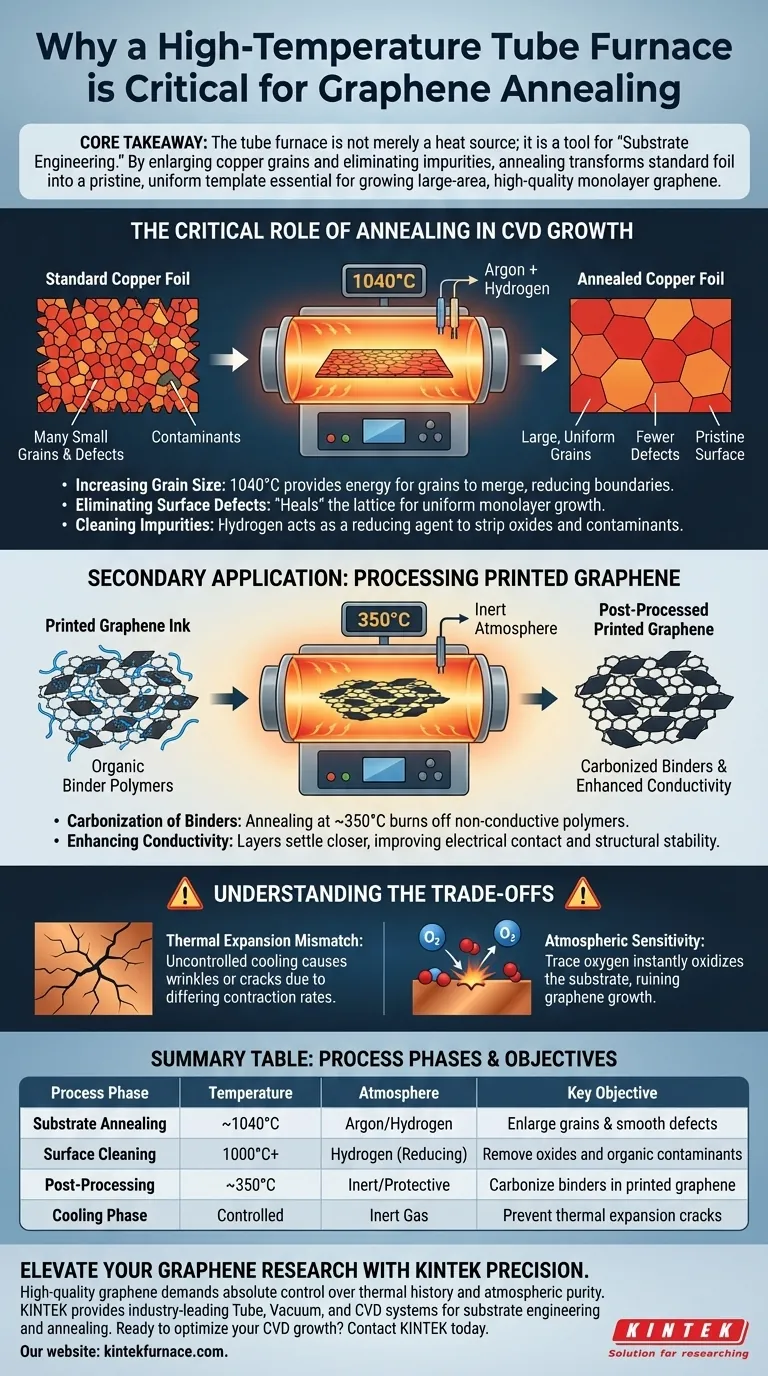

Un forno tubolare ad alta temperatura fornisce l'ambiente termico e chimico critico necessario per preparare i substrati per la sintesi di grafene di alta qualità. Nello specifico, sottopone i substrati di foglio di rame a calore estremo (circa 1040°C) all'interno di un'atmosfera controllata di argon e idrogeno per ingegnerizzare la superficie a livello microscopico prima che inizi la crescita.

Concetto chiave Il forno tubolare non è semplicemente una fonte di calore; è uno strumento per l'"ingegnerizzazione del substrato". Ingrandendo i grani di rame ed eliminando le impurità, la ricottura trasforma il foglio standard in un modello incontaminato e uniforme essenziale per la crescita di grafene monostrato su larga area e di alta qualità.

Il ruolo critico della ricottura nella crescita CVD

La funzione principale del forno tubolare nella deposizione chimica da vapore (CVD) è preparare il substrato di foglio di rame. Poiché il grafene è atomicamente sottile, la qualità del substrato detta direttamente la qualità del materiale finale.

Aumento delle dimensioni dei grani

Il foglio di rame standard è composto da molti "grani" cristallografici piccoli con numerosi bordi di grano.

La ricottura a 1040°C fornisce l'energia necessaria affinché questi piccoli grani si uniscano e crescano.

Ciò si traduce in una superficie con meno bordi di grano, riducendo i difetti nello strato di grafene che alla fine vi cresce sopra.

Eliminazione dei difetti superficiali

Il foglio di rame grezzo contiene spesso imperfezioni fisiche microscopiche e dislocazioni.

Il trattamento ad alta temperatura "cura" efficacemente il reticolo metallico, levigando queste irregolarità.

Una superficie più liscia garantisce che il grafene crei un monostrato uniforme e continuo piuttosto che una struttura frammentata o multistrato.

Pulizia delle impurità

Le superfici di rame sono soggette a ossidazione e contaminazione da particelle organiche.

Il forno tubolare consente una miscela precisa di gas, tipicamente argon e idrogeno.

L'idrogeno agisce come agente riducente, rimuovendo l'ossigeno e pulendo le impurità dalla superficie per garantire un'interfaccia chimica pura per la crescita.

Applicazione secondaria: lavorazione del grafene stampato

Mentre l'applicazione principale riguarda la crescita CVD, i forni tubolari sono necessari anche per la post-lavorazione di strutture di grafene stampato.

Carbonizzazione dei leganti

Gli inchiostri di grafene stampato contengono spesso leganti copolimerici organici per mantenere la struttura durante la stampa.

La ricottura a temperature più basse (circa 350°C) in un'atmosfera protettiva brucia o carbonizza questi leganti non conduttivi.

Miglioramento della conduttività

Una volta decomposti i componenti organici in eccesso, gli strati di grafene possono assestarsi più vicini.

Ciò migliora il contatto fisico tra gli strati, aumentando significativamente la conduttività elettrica macroscopica e la stabilità strutturale dell'oggetto stampato in 3D.

Comprendere i compromessi

Sebbene la ricottura sia essenziale, introduce variabili specifiche che devono essere gestite per evitare il fallimento del processo.

Disadattamento di espansione termica

Il riscaldamento del rame a 1040°C provoca una significativa espansione.

Se la fase di raffreddamento non viene controllata con precisione, la differenza nei tassi di contrazione tra il grafene e il rame può causare pieghe o crepe nel foglio di grafene finale.

Sensibilità atmosferica

L'"atmosfera protettiva" è implacabile.

Anche tracce di ossigeno che penetrano nel forno tubolare durante la fase ad alta temperatura possono ossidare istantaneamente il rame, rovinando il substrato e impedendo del tutto la crescita del grafene.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici per il tuo processo di ricottura in forno tubolare dipendono fortemente dal tuo metodo di fabbricazione.

- Se il tuo obiettivo principale è la crescita CVD di alta qualità: Dai priorità a un forno in grado di raggiungere 1040°C con un controllo preciso del flusso di idrogeno per massimizzare le dimensioni dei grani di rame e la purezza della superficie.

- Se il tuo obiettivo principale sono l'elettronica stampata in grafene: Concentrati su un forno con controllo stabile a temperature più basse (350°C) per rimuovere efficacemente i leganti senza danneggiare la struttura stampata.

Il successo nella produzione di grafene è in definitiva definito da quanto bene controlli la storia termica del tuo substrato.

Tabella riassuntiva:

| Fase del processo | Temperatura | Atmosfera | Obiettivo chiave |

|---|---|---|---|

| Ricottura del substrato | ~1040°C | Argon/Idrogeno | Ingrandire i grani di rame e levigare i difetti superficiali |

| Pulizia della superficie | 1000°C+ | Idrogeno (riducente) | Rimuovere ossidi e contaminanti organici |

| Post-elaborazione | ~350°C | Inerte/Protettiva | Carbonizzare i leganti negli inchiostri di grafene stampato |

| Fase di raffreddamento | Controllata | Gas inerte | Prevenire crepe e pieghe dovute all'espansione termica |

Eleva la tua ricerca sul grafene con la precisione KINTEK

La sintesi di grafene di alta qualità richiede un controllo assoluto sulla storia termica e sulla purezza atmosferica. KINTEK fornisce sistemi tubolari, sottovuoto e CVD leader del settore, progettati per soddisfare le rigorose esigenze dell'ingegneria dei substrati e della ricottura.

Sia che tu ti concentri sull'ingrandimento dei grani di rame a 1040°C o sulla carbonizzazione dei leganti per l'elettronica stampata, i nostri forni ad alta temperatura personalizzabili offrono l'uniformità e la precisione dei gas richieste dal tuo laboratorio.

Pronto a ottimizzare la tua crescita CVD? Contatta KINTEK oggi stesso per discutere come la nostra R&S e produzione esperta possano supportare le tue esigenze uniche di sintesi dei materiali.

Guida Visiva

Riferimenti

- Gour Mohan Das, Mika Pettersson. Near‐Field Optical Nanopatterning of Graphene. DOI: 10.1002/smsc.202500184

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la procedura consigliata per il controllo dell'atmosfera in un forno a tubo a vuoto? Ottimizza i tuoi processi ad alta temperatura

- Come contribuisce il sistema di controllo del gas di un forno tubolare alla trasformazione del Ni-MOF in NiO/Ni@C?

- Perché qualcuno potrebbe scegliere un forno a tubo anziché un forno a camera? Sblocca precisione e purezza per piccoli campioni

- Quali funzioni svolgono i sistemi di pompaggio ad alto vuoto e i forni tubolari? Miglioramento delle prestazioni dei nastri amorfi

- A cosa serve un forno elettrico orizzontale? Ottenere una lavorazione termica precisa in ambienti controllati

- Quali sono le opzioni di alimentazione per i forni tubolari split a tre zone? Scegli la giusta potenza per prestazioni ottimali

- Perché la calibrazione è importante per un forno elettrico orizzontale? Garantisci un controllo preciso della temperatura per i tuoi materiali

- Qual è la lunghezza uniforme di un forno a tubo e quali fattori la influenzano? Massimizza la precisione termica del tuo laboratorio