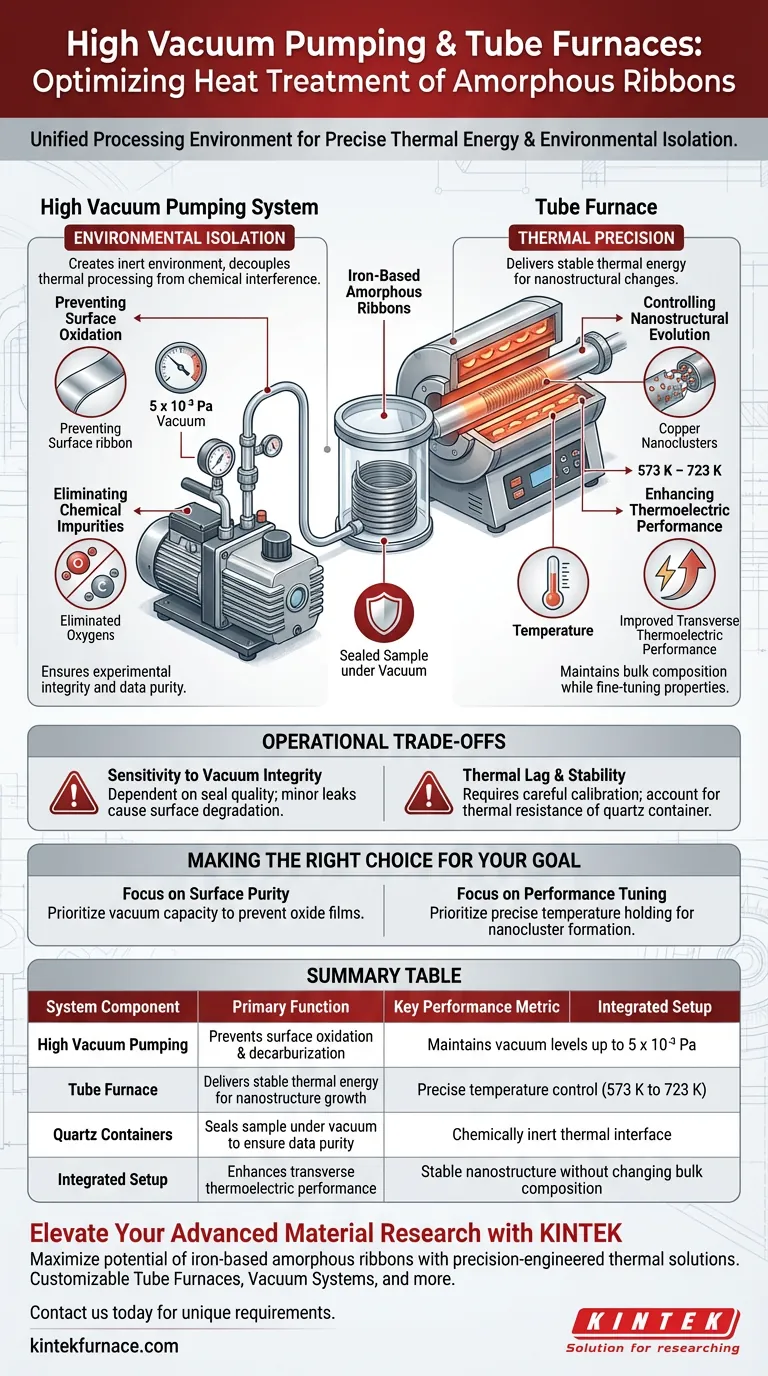

Un sistema di pompaggio ad alto vuoto abbinato a un forno tubolare funge da ambiente di lavorazione unificato progettato per isolare i nastri amorfi a base di ferro dalla contaminazione atmosferica, fornendo al contempo energia termica precisa. Il sistema di vuoto rimuove l'aria per prevenire l'ossidazione superficiale e l'intrusione di impurità, mentre il forno tubolare mantiene temperature di ricottura specifiche (tipicamente tra 573 K e 723 K) necessarie per guidare le modifiche nanostrutturali senza alterare la composizione di massa del materiale.

La funzione principale di questa configurazione è quella di disaccoppiare la lavorazione termica dall'interferenza chimica. Creando un ambiente inerte, i ricercatori possono ottimizzare le nanostrutture interne, come i nanocristalli di rame, per migliorare significativamente le prestazioni termoelettriche trasversali.

Il ruolo dell'isolamento ambientale

Prevenzione dell'ossidazione superficiale

Il pericolo principale durante il trattamento termico è la reazione tra la superficie del nastro e l'ossigeno atmosferico.

Un sistema di pompaggio ad alto vuoto attenua questo problema evacuando la camera a pressioni estremamente basse, come 5 x 10⁻³ Pa.

Ciò impedisce la formazione di film di ossido che altrimenti degraderebbero la qualità superficiale e le caratteristiche prestazionali del materiale.

Eliminazione delle impurità chimiche

Oltre alla semplice ossidazione, l'ambiente di vuoto protegge da altre interazioni atmosferiche.

Impedisce specificamente la decarburazione e l'intrusione di impurità esterne.

Questo isolamento garantisce che qualsiasi cambiamento osservato nel materiale sia esclusivamente il risultato della storia termica, piuttosto che della contaminazione chimica.

Garanzia dell'integrità sperimentale

Per la ricerca focalizzata sulle proprietà strutturali e magnetiche, la purezza dei dati è fondamentale.

Sigillando i nastri in contenitori di quarzo sotto vuoto, il sistema garantisce che i risultati sperimentali relativi ai tempi di ricottura siano privi di interferenze.

Ciò stabilisce una base affidabile per analizzare come il calore influisce sulle proprietà del materiale.

Il ruolo della precisione termica

Controllo dell'evoluzione nanostrutturale

Il forno tubolare fornisce l'energia termica stabile necessaria per manipolare la struttura interna del nastro.

Operando all'interno di una finestra precisa di 573 K a 723 K, il forno facilita la formazione di caratteristiche specifiche, come i nanocristalli di rame.

Questa evoluzione è fondamentale per la personalizzazione dei comportamenti funzionali del materiale.

Miglioramento delle prestazioni termoelettriche trasversali

L'obiettivo finale di questa lavorazione termica è spesso il miglioramento di specifiche proprietà del materiale.

Attraverso una ricottura controllata, lo sviluppo di nanostrutture migliora le prestazioni termoelettriche trasversali dei nastri.

Sorprendentemente, questo aumento delle prestazioni viene ottenuto senza modificare la composizione chimica media della lega a base di ferro.

Comprensione dei compromessi operativi

Sensibilità all'integrità del vuoto

L'efficacia di questo processo dipende interamente dalla qualità della sigillatura.

Anche perdite minime o livelli di vuoto insufficienti possono reintrodurre ossigeno, portando a un immediato degrado superficiale.

Gli operatori devono garantire che la tecnologia di sigillatura sottovuoto sia sufficientemente robusta da mantenere $5 \times 10^{-3}$ Pa durante l'intero ciclo di riscaldamento.

Ritardo termico e stabilità

Sebbene i forni tubolari offrano precisione, richiedono un'attenta calibrazione per garantire che la temperatura del campione corrisponda al setpoint.

L'uso di contenitori di quarzo all'interno del vuoto aggiunge uno strato di resistenza termica.

È necessario tenerne conto per garantire che i nastri sperimentino effettivamente le temperature target (ad esempio, 550 °C) per la durata corretta.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di questa attrezzatura, concentra i tuoi parametri sui tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la purezza superficiale: Dai priorità alla capacità del sistema di vuoto di raggiungere e mantenere $5 \times 10^{-3}$ Pa per prevenire la formazione di film di ossido e la decarburazione.

- Se il tuo obiettivo principale è la messa a punto delle prestazioni: Concentrati sulla capacità del forno tubolare di mantenere temperature precise tra 573 K e 723 K per ottimizzare la formazione di nanocristalli di rame.

Il successo nella lavorazione dei nastri amorfi si basa sul bilanciamento tra isolamento assoluto e controllo termico preciso.

Tabella riassuntiva:

| Componente del sistema | Funzione principale | Metrica chiave delle prestazioni |

|---|---|---|

| Pompaggio ad alto vuoto | Previene l'ossidazione superficiale e la decarburazione | Mantiene livelli di vuoto fino a $5 \times 10^{-3}$ Pa |

| Forno tubolare | Fornisce energia termica stabile per la crescita delle nanostrutture | Controllo preciso della temperatura (573 K - 723 K) |

| Contenitori di quarzo | Sigilla il campione sotto vuoto per garantire la purezza dei dati | Interfaccia termica chimicamente inerte |

| Configurazione integrata | Migliora le prestazioni termoelettriche trasversali | Nanostruttura stabile senza modificare la composizione di massa |

Eleva la tua ricerca avanzata sui materiali con KINTEK

Massimizza il potenziale dei tuoi nastri e leghe amorfe a base di ferro con le soluzioni termiche di precisione ingegnerizzate da KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo forni tubolari, sistemi di vuoto, muffole, sistemi rotativi e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

I nostri sistemi garantiscono l'isolamento ambientale e la stabilità termica esatti necessari per guidare l'evoluzione nanostrutturale senza contaminazione. Contattaci oggi stesso per discutere i tuoi requisiti di laboratorio unici e scoprire come la nostra tecnologia ad alta temperatura può ottimizzare i tuoi risultati.

Guida Visiva

Riferimenti

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un forno tubolare multizona per il TCVD? Ottimizzare la gestione termica dei precursori

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di nanofibre di SiC? Crescita CVD di precisione a 1100°C

- Quali condizioni di processo specifiche fornisce un forno tubolare ad alta temperatura per l'attivazione del nerofumo? Massimizzare la resa

- Quali sono i principali vantaggi del design di un forno a tubo? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Perché viene utilizzato un tubo di quarzo per la sintesi di GeTe sottovuoto? Garantire la purezza del materiale e la precisione stechiometrica

- Quale ruolo svolge un forno tubolare nella pirolisi dei reticoli covalenti di triazina? Ottimizza la tua sintesi del carbonio

- Quali tipi di materiali per tubi sono disponibili per i forni a tubo e quali sono i loro limiti di temperatura? Scegli il materiale giusto per il tuo laboratorio

- Qual è la funzione del tubo di vetro al quarzo all'interno di un reattore al plasma DBD coassiale? Garantire una scarica al plasma stabile