In breve, si sceglie un forno a tubo rispetto a un forno a camera quando il processo richiede un controllo atmosferico preciso, protezione dalla contaminazione o cicli di riscaldamento rapidi per campioni più piccoli. Il suo design a tubo sigillato è particolarmente adatto per creare ambienti sottovuoto o a gas inerte che sono impraticabili o impossibili da ottenere in un forno a camera standard.

La decisione tra un forno a tubo e uno a camera non riguarda quale sia "migliore", ma quale sia strutturalmente adatto al compito. Un forno a tubo privilegia l'integrità atmosferica e la velocità per volumi più piccoli, mentre un forno a camera privilegia la capacità e la versatilità per i processi condotti in aria.

Il Vantaggio Principale: Controllo Atmosferico

La ragione più importante per selezionare un forno a tubo è la sua capacità di controllare rigorosamente l'ambiente gassoso attorno a un campione. Questa capacità deriva direttamente dalla sua progettazione fondamentale.

Ambienti Sigillati per la Purezza

Un forno a tubo utilizza un tubo di lavoro in ceramica, quarzo o metallo che è sigillato alle estremità. Questo isola il campione dall'aria esterna e dagli elementi riscaldanti del forno.

Questo sistema sigillato consente di introdurre atmosfere modificate. È possibile creare il vuoto per rimuovere i gas ambientali o immettere un gas specifico, come azoto o argon, per creare un ambiente inerte per materiali sensibili.

Protezione dalla Contaminazione

Il tubo di lavoro funge da barriera protettiva in due direzioni. Protegge il campione da eventuali particelle rilasciate dall'isolamento o dagli elementi riscaldanti del forno.

Allo stesso tempo, protegge il forno stesso. Se un campione rilascia vapori corrosivi o sottoprodotti durante il riscaldamento, tali contaminanti vengono contenuti all'interno del tubo, prevenendo danni ai componenti del forno più costosi.

Quando Contano le Dimensioni e la Velocità del Campione

Oltre al controllo atmosferico, la geometria fisica di un forno a tubo offre vantaggi distinti per applicazioni specifiche, in particolare nei contesti di ricerca e sviluppo.

Ideale per Campioni di Piccole Dimensioni

I forni a tubo sono intrinsecamente progettati per campioni di dimensioni ridotte. Il loro volume interno limitato non è un difetto ma una caratteristica per le applicazioni in cui vengono testate o sintetizzate solo piccole quantità di materiale.

Riscaldamento e Raffreddamento Rapidi

Grazie alla loro minore massa termica rispetto a un forno a camera ingombrante, i forni a tubo possono riscaldarsi e raffreddarsi molto più velocemente. Ciò consente cicli di processo più rapidi, aumentando la produttività per test o esperimenti veloci.

Comprendere i Compromessi

Scegliere un forno a tubo significa accettare un chiaro insieme di limitazioni in cambio dei suoi benefici specialistici.

Capacità e Produttività Limitate

Il compromesso più evidente è il volume. Un forno a tubo non può gestire pezzi grandi o ingombranti. È fondamentalmente uno strumento a basso volume e ad alta precisione, che lo rende inadatto per trattamenti termici di massa o produzione su larga scala.

Vincoli sulla Geometria del Campione

I campioni devono entrare fisicamente nel diametro del tubo. Ciò limita notevolmente la forma e le dimensioni di ciò che può essere lavorato rispetto al design a scatola aperta di un forno a camera.

Maggiore Complessità del Sistema

Il raggiungimento di un'atmosfera controllata richiede apparecchiature aggiuntive, come pompe per vuoto, controllori di flusso di gas e flange di tenuta. Ciò aggiunge un livello di complessità operativa e costi non presenti con un semplice forno a camera che opera in aria ambiente.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina lo strumento giusto per il lavoro.

- Se la tua priorità principale è la lavorazione ad alta purezza o il lavoro con materiali sensibili all'aria: Un forno a tubo è l'unica scelta praticabile grazie alla sua capacità di mantenere un'atmosfera sigillata e controllata.

- Se la tua priorità principale è il trattamento termico di un gran numero di pezzi o articoli ingombranti all'aria: Un forno a camera fornisce la capacità e la semplicità necessarie.

- Se la tua priorità principale è il test rapido di materiali o lo sviluppo di nuovi processi su piccoli campioni: Un forno a tubo offre la velocità e il controllo necessari per una ricerca e uno sviluppo efficienti.

Comprendendo le differenze fondamentali di progettazione, puoi selezionare con sicurezza il forno che soddisfa direttamente le tue esigenze di processo.

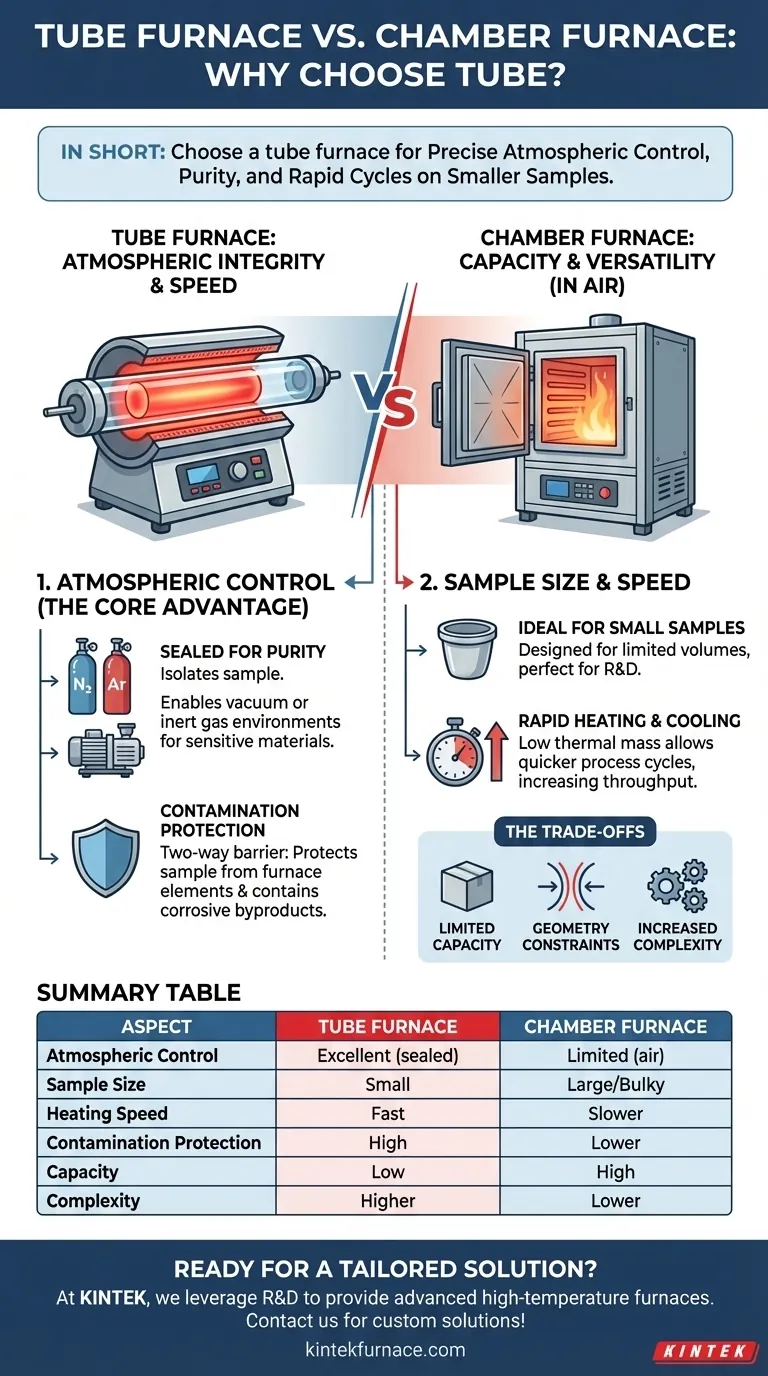

Tabella Riepilogativa:

| Aspetto | Forno a Tubo | Forno a Camera |

|---|---|---|

| Controllo Atmosferico | Eccellente (tubo sigillato per vuoto/gas inerte) | Limitato (tipicamente aperto all'aria) |

| Dimensioni del Campione | Ideale per piccoli campioni | Migliore per articoli grandi/ingombranti |

| Velocità di Riscaldamento/Raffreddamento | Veloce (bassa massa termica) | Più lento (alta massa termica) |

| Protezione dalla Contaminazione | Elevata (isola il campione) | Inferiore (esposto agli elementi) |

| Capacità | Basso volume | Alto volume |

| Complessità | Maggiore (richiede apparecchiature aggiuntive) | Inferiore (operazione più semplice) |

Pronto a migliorare le capacità del tuo laboratorio con una soluzione di forno personalizzata? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati ad alta temperatura come forni a tubo, a muffola, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per il controllo atmosferico, la purezza e l'efficienza. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e guidare la tua ricerca in avanti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza