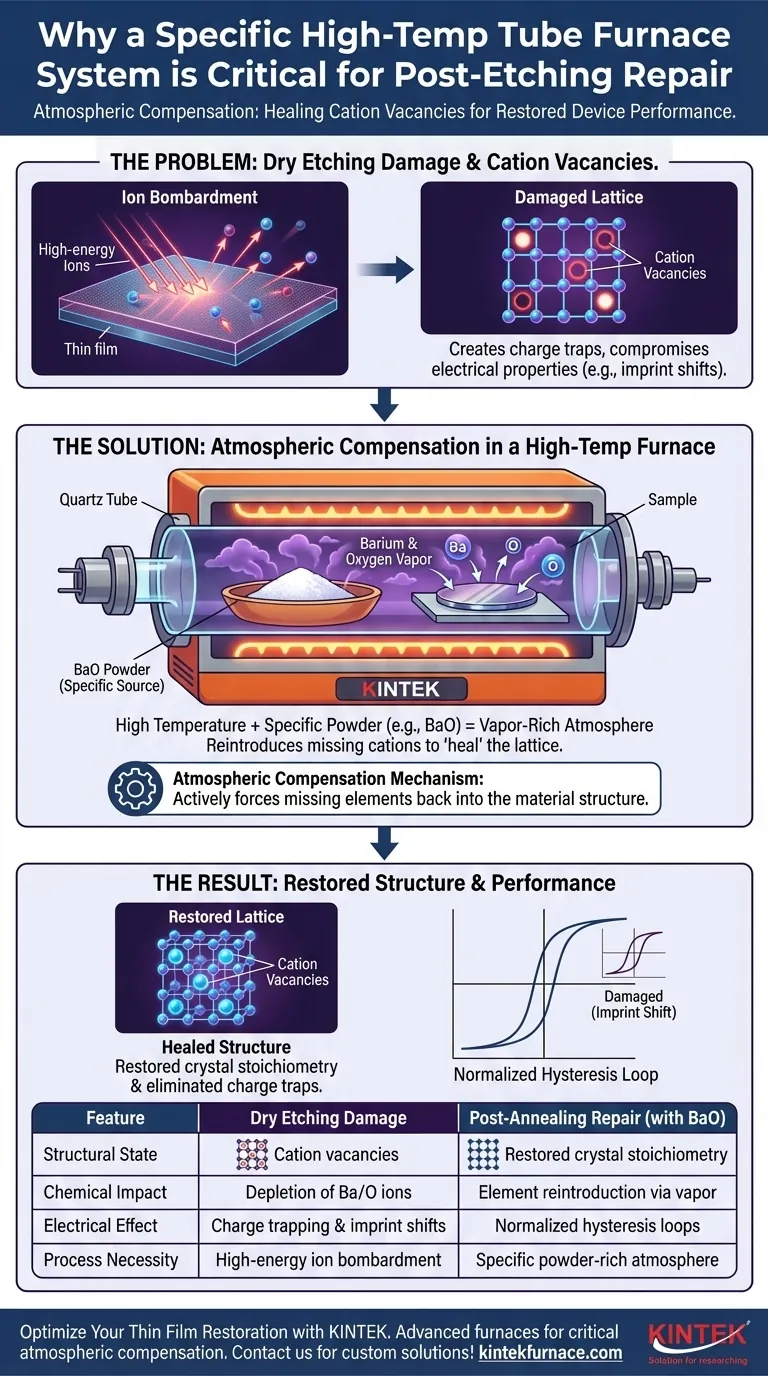

Il processo di riparazione richiede un'atmosfera chimica specifica, non solo calore. L'incisione a secco ad alta energia danneggia i film sottili espellendo fisicamente atomi dal reticolo cristallino, creando "vacanze cationiche". Una fornace tubolare ad alta temperatura contenente polveri specifiche (come l'ossido di bario) è essenziale per creare un ambiente ricco di vapore che forza attivamente questi elementi mancanti a rientrare nel materiale per ripristinarne la struttura.

Il Meccanismo Centrale: Compensazione Atmosferica

La ricottura standard non può riparare l'esaurimento chimico causato dal bombardamento ionico. Utilizzando la polvere di ossido di bario per generare un'atmosfera ricca di bario e ossigeno, questo processo utilizza la compensazione atmosferica per reintrodurre i cationi mancanti nel reticolo, eliminando così le trappole di carica e ripristinando le prestazioni elettriche.

Il Problema Fondamentale: Danni Indotti dall'Incisione

L'Impatto del Bombardamento Ionico

I processi di incisione a secco, in particolare la fresatura ionica, si basano sul bombardamento ad alta energia per rimuovere materiale. Sebbene efficace per la sagomatura, questo impatto fisico danneggia la struttura cristallina rimanente.

Formazione di Vacanze Cationiche

L'energia di collisione è spesso sufficiente a strappare atomi essenziali dalla superficie e dalla sottosuperficie del film. Ciò lascia dietro di sé vacanze cationiche: lacune nel reticolo atomico dove dovrebbero trovarsi ioni positivi.

Degrado delle Proprietà Elettriche

Queste vacanze agiscono come difetti che compromettono gravemente le prestazioni del materiale. In particolare, creano stati di intrappolamento di carica che interferiscono con il movimento degli elettroni e la polarizzazione.

Nei materiali ferroelettrici, queste cariche intrappolate causano "spostamenti di impronta" nei cicli di isteresi, essenzialmente polarizzando il materiale e impedendogli di passare in modo pulito da uno stato all'altro.

La Soluzione: Riparazione Atmosferica ad Alta Temperatura

Creazione dell'Ambiente di Compensazione

Per riparare questo specifico tipo di danno, la semplice energia termica è insufficiente. È necessario ripristinare la stechiometria chimica (equilibrio) del film.

Ciò si ottiene posizionando una barca ceramica riempita di polvere di ossido di bario (BaO) accanto al campione all'interno di una fornace tubolare ad alta temperatura.

Reintroduzione degli Atomi Mancanti

Ad alte temperature, la polvere di BaO sublima o crea una pressione di vapore, riempiendo l'ambiente del tubo di bario e ossigeno.

Ciò crea un'atmosfera ricca degli esatti elementi che sono stati persi durante l'incisione. Spinti dall'alta temperatura, questi atomi diffondono nuovamente nel film, riempiendo le vacanze e "guarendo" il reticolo cristallino.

Ripristino dell'Affidabilità del Dispositivo

Una volta riparato il reticolo, gli stati di intrappolamento di carica sono significativamente ridotti o eliminati. Di conseguenza, gli spostamenti di impronta scompaiono e il ciclo di isteresi del materiale ritorna al suo comportamento simmetrico previsto.

Comprensione dei Compromessi

La Necessità di Polveri Specifiche

Non è possibile sostituire la fonte di polvere specifica con gas inerte o ricottura sotto vuoto. Senza la fonte di BaO, all'atmosfera mancheranno i cationi necessari per riempire le vacanze e il danno da incisione rimarrà permanente.

Considerazioni sul Budget Termico

Questo processo richiede alte temperature per volatilizzare efficacemente la polvere e guidare la diffusione. Ciò impone un rigoroso budget termico, il che significa che il substrato sottostante e gli altri strati del dispositivo devono essere in grado di resistere a questo calore senza degradarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo recupero post-incisione, allinea i parametri del tuo processo con le tue specifiche esigenze di riparazione:

- Se il tuo obiettivo principale è eliminare gli spostamenti di impronta: devi includere la fonte di polvere di BaO per correggere la stechiometria chimica del reticolo.

- Se il tuo obiettivo principale è ridurre le trappole di carica: assicurati che la temperatura della fornace sia sufficientemente alta da attivare completamente il meccanismo di compensazione atmosferica.

Abbinando l'atmosfera di ricottura alla perdita chimica causata dall'incisione, converti un film danneggiato in un dispositivo ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Danno da Incisione a Secco | Riparazione Post-Ricottura (con BaO) |

|---|---|---|

| Stato Strutturale | Vacanze cationiche e danno reticolare | Stechiometria cristallina ripristinata |

| Impatto Chimico | Esaurimento di ioni di bario/ossigeno | Reintroduzione di elementi tramite vapore |

| Effetto Elettrico | Intrappolamento di carica e spostamenti di impronta | Cicli di isteresi normalizzati |

| Necessità del Processo | Bombardamento ionico ad alta energia | Atmosfera specifica ricca di polvere |

Ottimizza il Ripristino del Tuo Film Sottile con KINTEK

Non lasciare che i danni da incisione a secco compromettano le prestazioni del tuo materiale. KINTEK fornisce forni tubolari avanzati ad alta temperatura e soluzioni di riscaldamento di precisione necessarie per processi critici di compensazione atmosferica.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare il tuo budget termico e le tue esigenze di riparazione chimica. Sia che tu stia affrontando vacanze cationiche o complesse guarigioni reticolari, i nostri sistemi garantiscono l'atmosfera uniforme richiesta per l'affidabilità del dispositivo.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Yizhe Jiang, Lane W. Martin. Effect of fabrication processes on BaTiO3 capacitor properties. DOI: 10.1063/5.0203014

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un forno ad alta temperatura a doppio tubo a ottenere un controllo preciso della temperatura? Ottimizza la tua produzione di biochar

- Qual è la funzione principale di un forno tubolare nell'epitassia a trasferimento di contatto? Alimentare la crescita precisa dei perovskiti

- Come funge da apparecchiatura principale per il consolidamento delle leghe Ti-xCr-2Ge un forno a tubo sotto vuoto?

- Che ambiente di processo fornisce un sistema di fornace a tubo discendente? Ricerca simulata esperta sull'incenerimento dei rifiuti

- Come facilita un forno a tubo a doppia zona la sintesi monostrato? Crescita di precisione per MoS2 e WS2

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Qual è il significato di una configurazione multi-zona in un forno tubolare orizzontale? Masterizza il controllo della sintesi FC-CVD