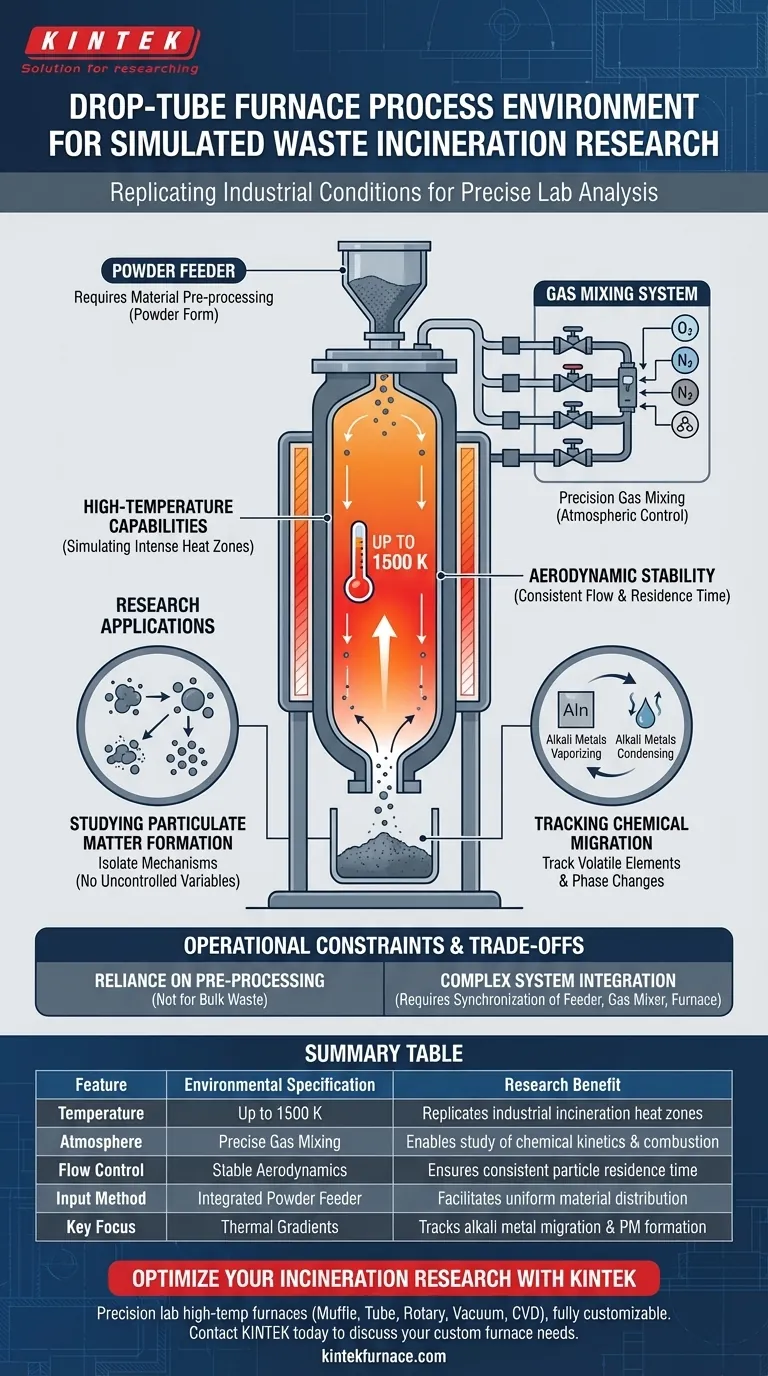

Un sistema di fornace a tubo discendente fornisce un ambiente di reazione ad alta temperatura e precisamente controllato, progettato per imitare le condizioni di incenerimento industriale. Integrando un alimentatore di polveri, un sistema di miscelazione dei gas e un corpo di fornace a reazione verticale, genera temperature fino a 1500 K insieme a profili aerodinamici specifici. Questa configurazione consente ai ricercatori di isolare e osservare comportamenti termici e chimici complessi, come la cinetica di reazione, che si verificano durante la combustione dei rifiuti.

Il valore principale del sistema risiede nella sua capacità di replicare specifiche distribuzioni di temperatura e atmosfere gassose presenti negli inceneritori del mondo reale. Questo ambiente controllato è essenziale per isolare i meccanismi alla base della migrazione dei metalli alcalini e della formazione di particolato fine.

L'anatomia dell'ambiente termico

Capacità ad alta temperatura

La funzione principale della fornace a tubo discendente è fornire un regime termico in grado di raggiungere 1500 K. Questa capacità ad alta temperatura è fondamentale per simulare le intense zone di calore presenti negli impianti di incenerimento dei rifiuti effettivi, garantendo che i risultati di laboratorio siano pertinenti ai processi industriali.

Replicare le distribuzioni termiche

Oltre al calore grezzo, il sistema è progettato per simulare specifiche distribuzioni di temperatura. Piuttosto che una fonte di calore statica, il corpo della fornace consente ai ricercatori di modellare i gradienti termici che una particella sperimenta mentre si muove attraverso una camera di combustione.

Controllo delle condizioni atmosferiche e aerodinamiche

Miscelazione precisa dei gas

L'ambiente è definito dalla sua composizione chimica tanto quanto dalla sua temperatura. Attraverso un sistema di miscelazione dei gas integrato, i ricercatori possono creare atmosfere specifiche. Ciò consente uno studio preciso di come diverse composizioni di gas influenzano l'efficienza della combustione e la formazione di inquinanti.

Stabilità aerodinamica

Per garantire dati accurati, il sistema fornisce condizioni aerodinamiche precisamente controllate. Gestendo il flusso all'interno del corpo di reazione, il sistema garantisce che il tempo di permanenza e la traiettoria delle particelle di polvere siano coerenti e misurabili.

Applicazioni e utilità della ricerca

Studio della formazione di particolato

L'ambiente controllato è specificamente ottimizzato per indagare i meccanismi di formazione del particolato. Isolando la zona di reazione, i ricercatori possono osservare come i rifiuti solidi si trasformano in particelle fini senza l'interferenza di variabili incontrollate.

Tracciamento della migrazione chimica

Il sistema è uno strumento fondamentale per studiare la migrazione dei metalli alcalini. La capacità di controllare sia la temperatura che l'atmosfera consente agli scienziati di tracciare come questi elementi volatili si comportano, vaporizzano e condensano durante il processo di incenerimento.

Vincoli operativi e compromessi

Dipendenza dalla pre-elaborazione dei materiali

Il sistema integra esplicitamente un alimentatore di polveri, il che implica una limitazione sullo stato del materiale di alimentazione. Per utilizzare questo ambiente preciso, i materiali di scarto devono essere tipicamente lavorati in forma di polvere, il che significa che il sistema è meno adatto allo studio di flussi di rifiuti sfusi e non raffinati.

Complessità dell'integrazione del sistema

Ottenere questa simulazione ad alta fedeltà richiede una stretta integrazione di tre sottosistemi distinti: l'alimentatore, il miscelatore di gas e il corpo della fornace. L'accuratezza della ricerca dipende interamente dalla sincronizzazione di questi componenti; una fluttuazione nel flusso di gas o nella velocità di alimentazione può compromettere il controllo aerodinamico.

Fare la scelta giusta per la tua ricerca

Per sfruttare efficacemente una fornace a tubo discendente, allinea le sue capacità con i tuoi specifici obiettivi di indagine:

- Se il tuo obiettivo principale è il controllo dell'inquinamento: Utilizza il sistema per isolare i meccanismi specifici della formazione di particolato e della migrazione dei metalli alcalini.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Usa il miscelamento dei gas e i controlli termici per simulare specifiche atmosfere di incenerimento e distribuzioni di temperatura per testare l'efficienza.

La fornace a tubo discendente fornisce il ponte essenziale tra la chimica teorica della combustione e la lavorazione dei rifiuti su scala industriale.

Tabella riassuntiva:

| Caratteristica | Specifiche ambientali | Beneficio della ricerca |

|---|---|---|

| Temperatura | Fino a 1500 K | Replica le zone di calore dell'incenerimento industriale |

| Atmosfera | Miscelazione precisa dei gas | Consente lo studio della cinetica chimica e della combustione |

| Controllo del flusso | Aerodinamica stabile | Garantisce un tempo di permanenza delle particelle coerente |

| Metodo di input | Alimentatore di polveri integrato | Facilita una distribuzione uniforme del materiale |

| Focus principale | Gradienti termici | Traccia la migrazione dei metalli alcalini e la formazione di PM |

Ottimizza la tua ricerca sull'incenerimento con KINTEK

La precisione è il fondamento della ricerca ambientale innovativa. Supportato da R&D esperto e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di simulazione uniche. Sia che tu stia studiando la formazione di particolato o la migrazione dei metalli alcalini, i nostri sistemi forniscono la stabilità aerodinamica e il controllo termico necessari per dati accurati.

Pronto ad elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Mingkai Cheng, Sheng Chen. The influence of alkali metals on PM10 emission characteristics during waste combustion. DOI: 10.1088/1742-6596/3159/1/012001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il controllo del tempo di residenza all'interno di un forno tubolare è fondamentale per la sintesi di catalizzatori NiFe2O4 amorfi?

- Quali caratteristiche consentono un controllo preciso della temperatura in un forno a tubo verticale? Sblocca un'accuratezza termica superiore per il tuo laboratorio

- Che tipo di ambiente di processo fornisce un forno tubolare? Soluzioni termiche ottimizzate per il rivestimento di particelle NMA

- In che modo un forno a tubo verticale è flessibile e versatile? Sblocca soluzioni personalizzate per il tuo laboratorio

- Quali condizioni offre un forno a vuoto a tubo per la distillazione del solfuro di zinco? Ottimizza la tua lavorazione del minerale di zinco

- Come fa un forno tubolare a garantire la coerenza strutturale nella sintesi di Fe/MWCNT? Controllo esperto per la qualità dei compositi

- Quale ruolo svolge un forno a tubo sottovuoto a atmosfera controllata nella sinterizzazione? Padronanza dell'acciaio inossidabile poroso

- Quale precauzione deve essere presa quando si sposta un forno a tubi sotto vuoto? Evitare danni costosi e rischi per la sicurezza