Il controllo preciso della temperatura in un forno ad alta temperatura a doppio tubo si ottiene attraverso l'integrazione strategica di elementi riscaldanti ad alta potenza con sistemi di regolazione programmabili. Questa combinazione consente una rigorosa aderenza ai tassi di riscaldamento lineari, come 5°C al minuto, garantendo che l'ambiente interno corrisponda costantemente ai parametri richiesti fino a una temperatura operativa massima di 1200°C.

Concetto chiave: Il valore di questa precisione non risiede solo nel raggiungere alte temperature, ma nel percorso controllato per arrivarci. Mantenendo tassi di riscaldamento esatti, i ricercatori possono isolare gli effetti di specifiche variabili di temperatura (ad esempio, 500°C vs 700°C), che è la chiave tecnica per ottimizzare la resa del biochar, il contenuto di carbonio e l'integrità microstrutturale.

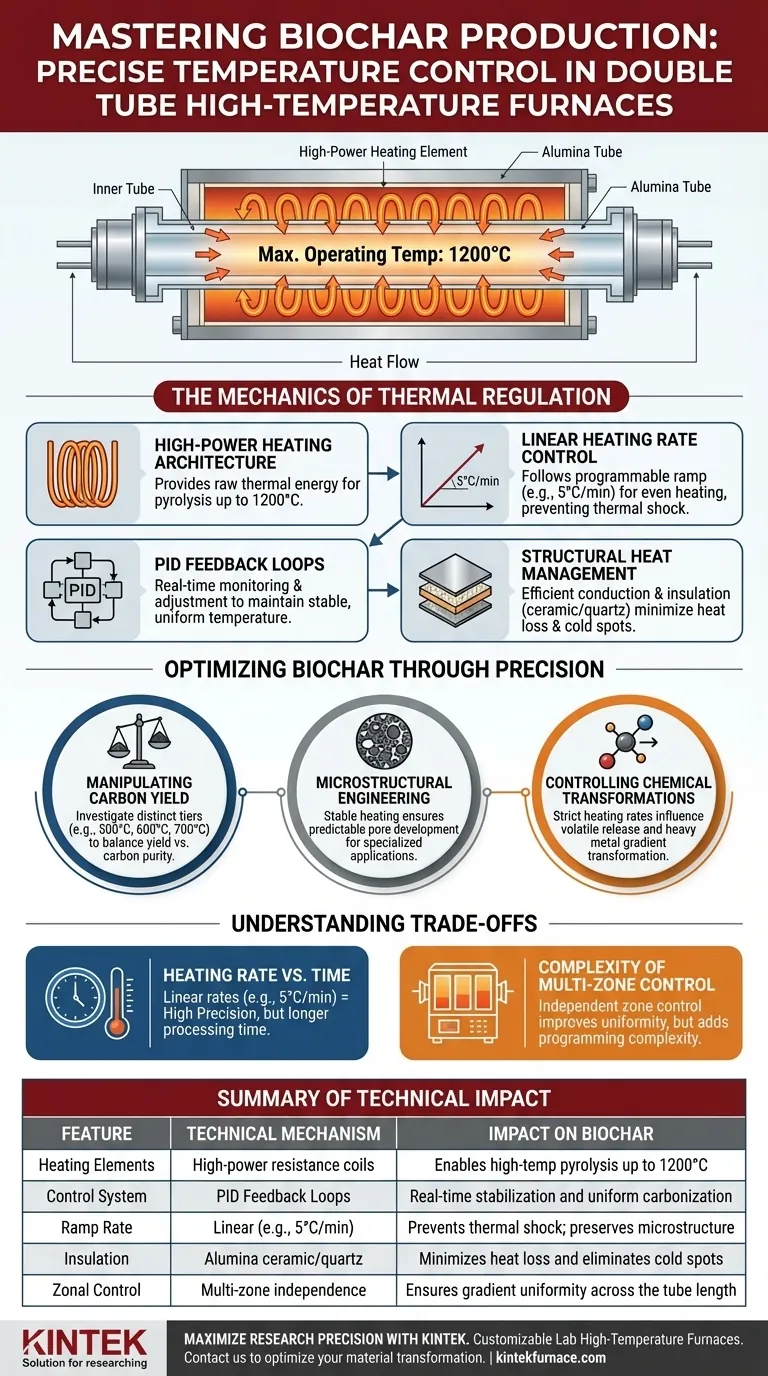

La meccanica della regolazione termica

Architettura di riscaldamento ad alta potenza

Per raggiungere temperature fino a 1200°C, il forno si basa su elementi riscaldanti ad alta potenza.

Questi componenti forniscono l'energia termica grezza necessaria per guidare il processo di pirolisi. Tuttavia, la sola potenza grezza provoca fluttuazioni; serve come capacità di base che consente ai sistemi di controllo di funzionare in modo efficace.

Controllo del tasso di riscaldamento lineare

La caratteristica distintiva di questa attrezzatura è la sua capacità di eseguire aumenti lineari di temperatura.

Invece di riscaldare la biomassa in modo erratico, il sistema segue una rampa programmabile, come il tasso di 5°C al minuto evidenziato nei protocolli di test. Questa linearità garantisce che la biomassa sia esposta al calore in modo uniforme, prevenendo shock termici o carbonizzazione non uniforme che potrebbero falsare i dati sulla resa e sulla composizione.

Cicli di feedback PID

Per mantenere il tasso lineare impostato, questi forni utilizzano sistemi di controllo PID (Proporzionale-Integrale-Derivativo).

Mentre gli elementi riscaldanti forniscono energia, il controller PID monitora continuamente la temperatura interna rispetto al setpoint. Regola automaticamente l'uscita di potenza in tempo reale per correggere le deviazioni, garantendo che la temperatura rimanga stabile e uniforme per tutta la durata del riscaldamento.

Gestione del calore strutturale

Il design fisico aiuta la precisione attraverso conduzione e isolamento efficienti.

I design avanzati spesso integrano tubi in ceramica di allumina all'interno di strutture in quarzo e utilizzano isolamento ad alte prestazioni. Ciò impedisce la dispersione di calore verso l'esterno e garantisce che l'energia termica generata dalle bobine sia diretta interamente verso il campione di biomassa, minimizzando i punti freddi all'interno della zona di riscaldamento.

Ottimizzazione del biochar attraverso la precisione

Manipolazione della resa di carbonio

Il controllo preciso consente agli operatori di indagare su diversi livelli di pirolisi, tipicamente 500°C, 600°C e 700°C.

Mantenendo queste temperature in modo accurato, i ricercatori possono determinare esattamente come l'intensità termica detta la massa finale del biochar. Questi dati sono essenziali per bilanciare il compromesso tra la quantità di biochar prodotta (resa) e la sua qualità (purezza del carbonio).

Ingegneria microstrutturale

Le caratteristiche microstrutturali del biochar sono altamente sensibili alle fluttuazioni termiche.

Un ambiente di riscaldamento stabile serve come base tecnica per ottimizzare queste proprietà fisiche. Il calore costante garantisce che lo sviluppo dei pori e i gruppi funzionali superficiali si formino in modo prevedibile, il che è fondamentale se il biochar è destinato ad applicazioni specializzate come la filtrazione o l'ammendamento del suolo.

Controllo delle trasformazioni chimiche

La rigorosa aderenza ai tassi di riscaldamento (ad esempio, 5°C/min o tassi più lenti come 1,2°C/min) influisce sulla volatilizzazione delle impurità.

Un riscaldamento lento e controllato consente il rilascio graduale dei volatili e la trasformazione a gradiente dei metalli pesanti. Ciò impedisce la rapida agglomerazione del materiale e garantisce che la struttura chimica della biomassa lignocellulosica si trasformi uniformemente.

Comprendere i compromessi

Tasso di riscaldamento vs. Tempo di elaborazione

Mentre i tassi lineari come 5°C/min offrono alta precisione per la ricerca, aumentano significativamente il tempo di elaborazione.

In un contesto di produzione, c'è spesso la pressione di utilizzare tassi più veloci (ad esempio, 60°C/min). Tuttavia, accelerare il processo può compromettere l'uniformità della formazione dei pori e portare a diverse interazioni chimiche rispetto alla pirolisi lenta.

Complessità del controllo multi-zona

Ottenere uniformità lungo l'intera lunghezza del tubo può essere impegnativo.

Alcuni forni impiegano design multi-zona di temperatura per mitigare questo problema, consentendo il controllo indipendente di diverse sezioni. Sebbene ciò migliori l'accuratezza, introduce complessità nella programmazione e nella calibrazione. Un mancato sincronizzazione di queste zone può portare a gradienti di temperatura che falsano i risultati.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno ad alta temperatura a doppio tubo, allinea le tue impostazioni con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la ricerca fondamentale: Dai priorità a tassi di riscaldamento lenti e lineari (ad esempio, da 1,2°C a 5°C al minuto) per mappare meticolosamente la relazione tra temperatura e volatilizzazione dei metalli pesanti o struttura del carbonio.

- Se il tuo obiettivo principale è la produttività del materiale: Utilizza tassi di riscaldamento più elevati (ad esempio, fino a 60°C/min) ma assicurati che il tuo forno sia dotato di isolamento ad alte prestazioni e auto-tuning PID per mitigare il rischio di instabilità termica.

- Se il tuo obiettivo principale è la chimica superficiale: Mantieni tempi di mantenimento rigorosi a livelli specifici (ad esempio, 600°C) per garantire l'aromatizzazione completa e la corretta formazione dei gruppi funzionali.

La vera ottimizzazione si ottiene quando si tratta la temperatura non solo come un numero target, ma come una variabile precisamente modellata che definisce l'identità materiale del tuo biochar.

Tabella riassuntiva:

| Caratteristica | Meccanismo tecnico | Impatto sul biochar |

|---|---|---|

| Elementi riscaldanti | Bobine di resistenza ad alta potenza | Consente la pirolisi ad alta temperatura fino a 1200°C |

| Sistema di controllo | Cicli di feedback PID | Stabilizzazione in tempo reale e carbonizzazione uniforme |

| Tasso di rampa | Lineare (ad esempio, 5°C/min) | Previene shock termici; preserva la microstruttura |

| Isolamento | Ceramica di allumina/quarzo | Minimizza la dispersione di calore ed elimina i punti freddi |

| Controllo zonale | Indipendenza multi-zona | Garantisce l'uniformità del gradiente lungo la lunghezza del tubo |

Massimizza la precisione della tua ricerca con KINTEK

Non lasciare che le fluttuazioni termiche compromettano la resa del tuo biochar o l'integrità microstrutturale. KINTEK fornisce soluzioni termiche leader del settore supportate da R&D esperta e produzione di precisione. Sia che tu richieda sistemi Muffola, Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Pronto a ottimizzare la tua trasformazione dei materiali? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i requisiti di controllo della temperatura per SiC@SiO2 in-situ oxidation? Ottenere una stabilità termica precisa a 1100°C

- Qual è la funzione dei tubi di silice sigillati sottovuoto nella sintesi di FeTeSe? Garantire purezza e stechiometria precisa

- Qual è il ruolo principale di un forno tubolare durante la pre-carbonizzazione? Ottimizzare la conversione biomassa-carbonio duro

- Perché l'accuratezza del controllo della temperatura di un forno tubolare ad alta purezza è fondamentale? Padroneggiare la carbonizzazione PCNF

- Come funziona una fornace tubolare? Ottieni un calore preciso e uniforme per il tuo laboratorio

- Come fa un forno a tubo riscaldato elettricamente a garantire condizioni sperimentali stabili? Padronanza della stabilità dell'aggiornamento del bio-olio

- Quale ruolo svolge un forno tubolare nella preparazione di film sottili di g-C3N4? Ottimizza la tua sintesi CVD a parete calda

- Che ruolo svolgono i forni a tubo nell'industria dei nuovi materiali energetici e al litio? Essenziali per la lavorazione termica di precisione