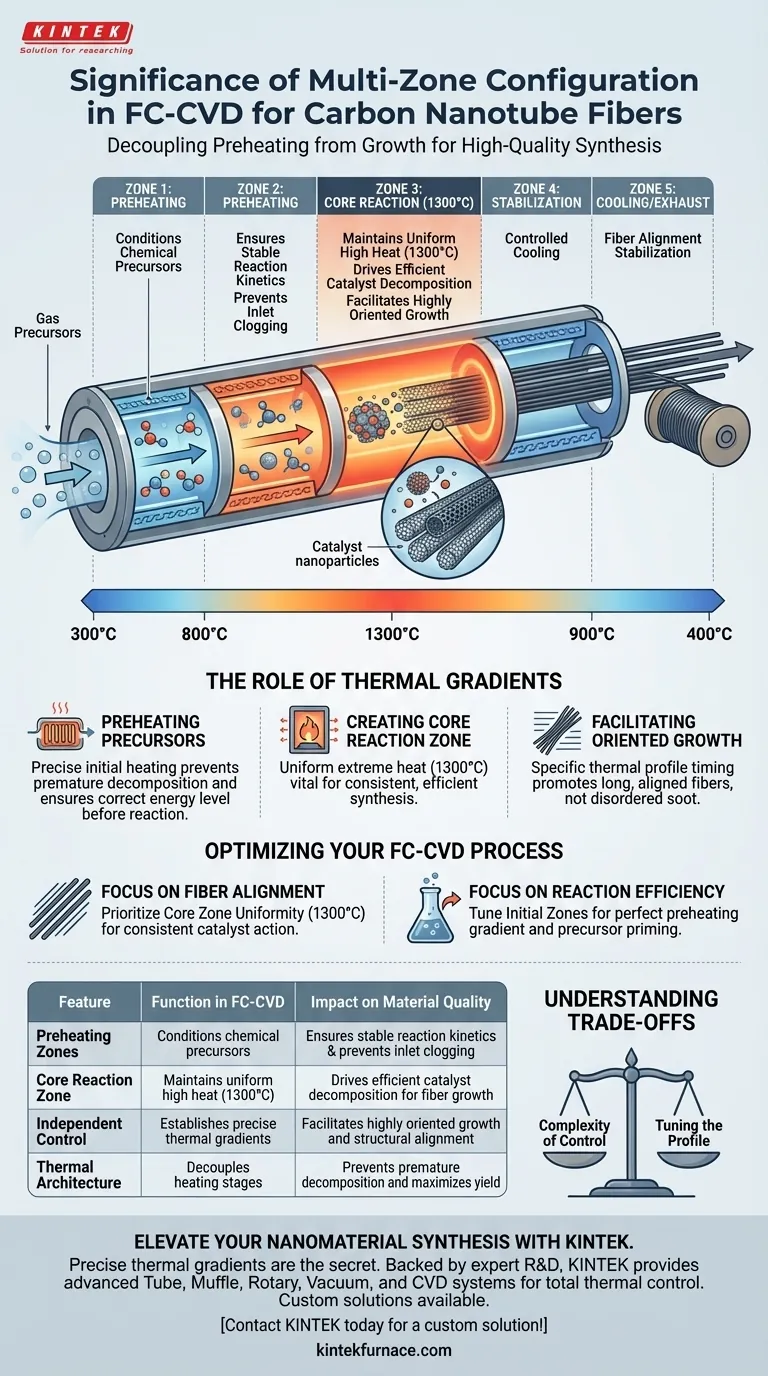

Una configurazione multi-zona è fondamentale nella deposizione chimica da vapore a catalizzatore flottante (FC-CVD) perché consente di separare il preriscaldamento dei precursori chimici dalla crescita effettiva dei nanomateriali. Utilizzando un sistema con controlli di riscaldamento indipendenti, come un forno a cinque zone, è possibile stabilire gradienti di temperatura precisi che preparano i reagenti prima che entrino nel nucleo ad alta temperatura, garantendo le condizioni termodinamiche necessarie per la sintesi di fibre di nanotubi di carbonio di alta qualità.

In FC-CVD, una singola temperatura uniforme su tutto il tubo è spesso insufficiente per ottenere risultati ottimali. Un forno multi-zona fornisce l'architettura termica necessaria per preriscaldare i precursori separatamente dalla zona di reazione, mantenendo un campo termico stabile che favorisce la decomposizione efficiente del catalizzatore e la crescita di nanotubi altamente orientati.

Il Ruolo dei Gradienti Termici

Preriscaldamento dei Precursori

La funzione principale delle zone iniziali in un forno multi-zona è quella di condizionare i reagenti. Prima di raggiungere la camera di reazione centrale, i precursori devono essere adeguatamente preriscaldati.

Questa fase iniziale garantisce che la miscela gassosa sia al corretto livello di energia termica prima che inizi la decomposizione chimica. Senza questo gradiente, i precursori potrebbero entrare nella zona centrale troppo freddi, interrompendo la cinetica della reazione.

Creazione della Zona di Reazione Centrale

Le zone centrali del forno sono progettate per mantenere un campo termico altamente uniforme a temperature estreme, spesso raggiungendo i 1300 °C.

Questo ambiente ad alto calore è dove avviene la sintesi effettiva. L'uniformità fornita dal controllo indipendente delle zone garantisce che la temperatura non fluttui lungo la lunghezza della zona di crescita, il che è vitale per la coerenza.

Facilitazione della Crescita Orientata

La disposizione specifica delle zone di temperatura influisce direttamente sulla qualità strutturale del prodotto.

Controllando il profilo termico, si promuove un'efficiente decomposizione del catalizzatore al momento giusto. Questa precisa tempistica facilita la crescita orientata dei nanotubi di carbonio, permettendo loro di formare fibre lunghe e allineate piuttosto che fuliggine disordinata.

Comprensione dei Compromessi

Complessità del Controllo

Sebbene un sistema multi-zona offra una precisione superiore, introduce una significativa complessità operativa. La gestione di un sistema a cinque zone richiede controller sofisticati per garantire che l'interazione tra le zone non crei turbolenze termiche indesiderate.

Regolazione del Profilo

Ottenere il gradiente perfetto non è automatico. L'operatore deve determinare empiricamente i setpoint corretti per ciascuna zona per bilanciare il preriscaldamento con la temperatura di picco della reazione. Impostazioni errate nelle zone iniziali possono portare alla decomposizione prematura del catalizzatore, ostruendo l'ingresso o riducendo la resa nella camera principale.

Ottimizzazione del Processo FC-CVD

Per massimizzare il potenziale di un forno tubolare orizzontale, è necessario adattare il profilo termico ai propri obiettivi di sintesi specifici.

- Se il tuo obiettivo principale è l'Allineamento delle Fibre: Dai priorità all'uniformità delle zone centrali ad alta temperatura (1300 °C) per garantire che il catalizzatore agisca in modo coerente durante la fase di crescita.

- Se il tuo obiettivo principale è l'Efficienza della Reazione: Concentrati sulla regolazione delle zone iniziali per perfezionare il gradiente di preriscaldamento, assicurando che i precursori siano completamente preparati prima di raggiungere la zona di reazione.

Il successo in FC-CVD non dipende solo dal raggiungimento di alte temperature, ma dal controllo esatto di dove e come quel calore viene applicato lungo il tubo.

Tabella Riassuntiva:

| Caratteristica | Funzione in FC-CVD | Impatto sulla Qualità del Materiale |

|---|---|---|

| Zone di Preriscaldamento | Condiziona i precursori chimici | Garantisce una cinetica di reazione stabile e previene l'ostruzione dell'ingresso |

| Zona di Reazione Centrale | Mantiene un'alta temperatura uniforme (1300°C) | Favorisce un'efficiente decomposizione del catalizzatore per la crescita delle fibre |

| Controllo Indipendente | Stabilisce gradienti termici precisi | Facilita la crescita altamente orientata e l'allineamento strutturale |

| Architettura Termica | Separa le fasi di riscaldamento | Previene la decomposizione prematura e massimizza la resa |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Gradienti termici precisi sono il segreto per fibre di nanotubi di carbonio ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi avanzati di tubi, muffole, rotativi, sottovuoto e CVD progettati per darti il controllo totale sulla tua architettura termica. Sia che tu abbia bisogno di una configurazione standard a cinque zone o di un forno ad alta temperatura completamente personalizzabile su misura per le tue esigenze di ricerca uniche, il nostro team di ingegneri è qui per aiutarti a ottenere il profilo termico perfetto.

Pronto a ottimizzare il tuo processo FC-CVD? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Rajath Alexander, Kinshuk Dasgupta. Open-atmosphere spinning of carbon nanotube fibers sans hydrogen flow by floating catalyst chemical vapor deposition: an insight into the mechanism. DOI: 10.1007/s42823-024-00843-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali precauzioni di sicurezza devono essere prese quando si utilizza un forno elettrico orizzontale? Garantire la protezione dell'operatore e delle attrezzature

- Quali sono le sfide principali nell'uso dei forni a tubo per la scienza dei materiali? Superare i problemi di temperatura, uniformità e contaminazione

- Quali sono le principali applicazioni dei forni tubolari? Trattamento Termico di Precisione per Ricerca e Industria

- Come viene trasferito il calore al materiale all'interno di un forno a tubo? Padroneggia il processo a 3 fasi per un controllo termico preciso

- Perché è necessaria un'atmosfera di azoto in un forno tubolare ad alta temperatura durante la preparazione di nanoparticelle di Co-HCC?

- Quali sono le applicazioni comuni dei forni a tubo? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a tubo moderno? Precisione, controllo e versatilità per laboratori avanzati

- Qual è il significato dell'utilizzo di un forno tubolare ad alta temperatura con finestre di osservazione? Analisi della bagnabilità in tempo reale