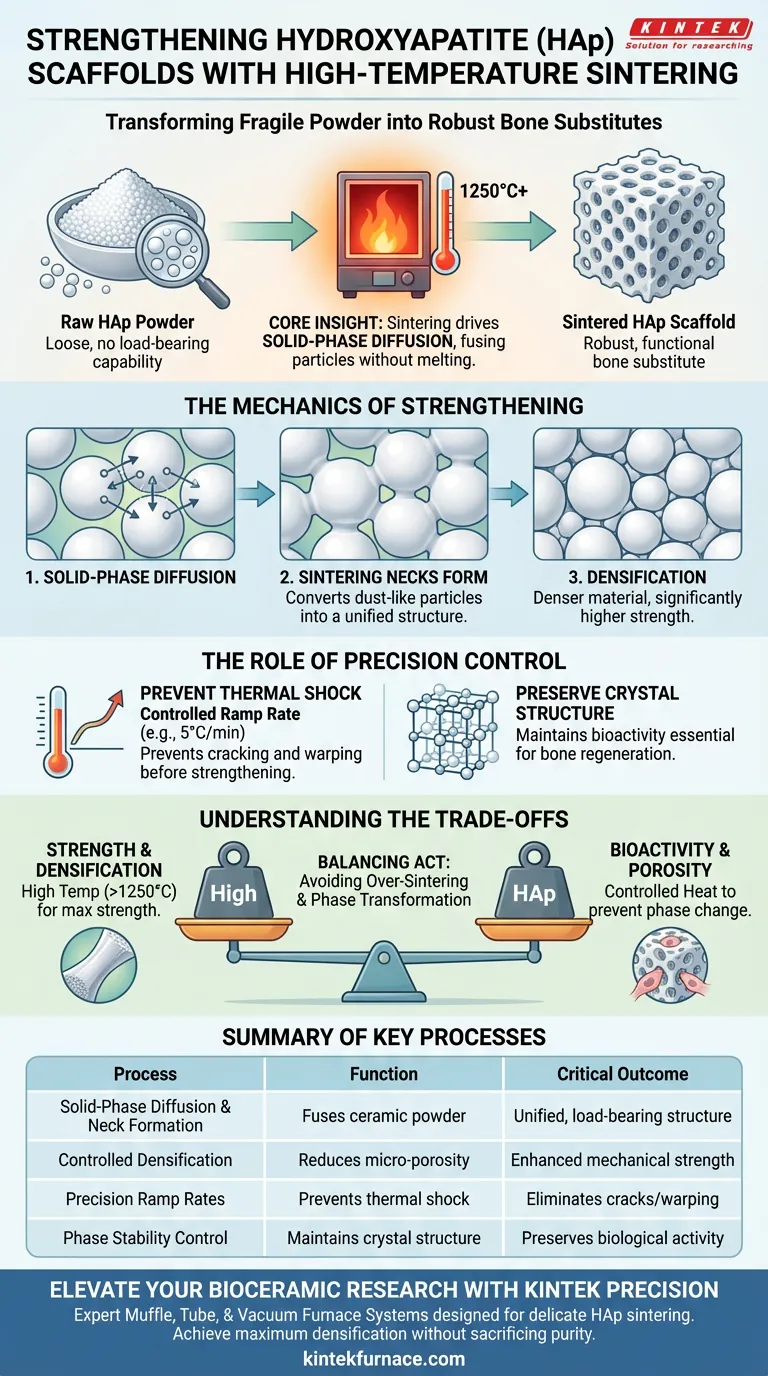

Un forno di sinterizzazione ad alta temperatura è lo strumento critico per trasformare la fragile polvere ceramica in uno scaffold strutturale robusto. Senza questo specifico trattamento termico, uno scaffold di idrossiapatite (HAp) rimane un compatto di polvere liberamente impaccata senza capacità di carico. Il forno fornisce il calore estremo, spesso superiore a 1250°C, necessario per innescare il legame atomico richiesto per l'integrità meccanica.

Il concetto chiave Non basta semplicemente modellare l'idrossiapatite in forma di scaffold; deve essere "cotta" per diventare funzionale. Il forno di sinterizzazione guida la diffusione allo stato solido, un processo che fonde le particelle per creare un'elevata resistenza senza fondere il materiale, bilanciando efficacemente la durabilità con la compatibilità biologica.

La meccanica del rafforzamento

Facilitare la diffusione allo stato solido

A livello microscopico, gli scaffold grezzi di HAp sono costituiti da singole particelle ceramiche che si toccano ma non sono fisicamente legate.

L'ambiente ad alta temperatura del forno avvia la diffusione allo stato solido. Ciò fa sì che gli atomi si muovano attraverso i confini delle particelle, fondendole insieme.

Formazione di colli di sinterizzazione

Man mano che la diffusione progredisce, si formano punti di connessione noti come colli di sinterizzazione tra particelle adiacenti.

Questi colli crescono in dimensioni, ispessendo il legame tra le particelle. Questo è il meccanismo principale che converte una raccolta di particelle simili a polvere in una struttura unificata e rigida.

Ottenere la densificazione

L'obiettivo finale di questo processo è la densificazione. Man mano che i colli di sinterizzazione crescono, i pori tra le singole particelle si riducono.

Ciò si traduce in un materiale più denso e coeso. Uno scaffold densificato possiede una resistenza meccanica significativamente maggiore, permettendogli di resistere agli stress fisici dell'impianto e del supporto osseo.

Il ruolo del controllo di precisione

Prevenire lo shock termico

Il calore grezzo non è sufficiente; l'applicazione del calore deve essere attentamente controllata.

Un forno di sinterizzazione di alta qualità consente velocità di rampa precise, come 5 gradi Celsius al minuto. Questo aumento graduale previene lo shock termico, che potrebbe causare la fessurazione o la deformazione dello scaffold ceramico prima che si rafforzi completamente.

Preservare la struttura cristallina

L'idrossiapatite è scelta per la sua somiglianza con il minerale osseo naturale.

È fondamentale che il processo di sinterizzazione rafforzi il materiale senza alterarne l'identità chimica. Il controllo preciso della temperatura garantisce che il materiale mantenga la sua specifica struttura cristallina durante l'intero ciclo di riscaldamento.

Comprendere i compromessi

Resistenza vs. Stabilità di fase

Esiste un limite critico a quanto calore può sopportare l'HAp.

Se la temperatura è troppo alta o incontrollata, l'HAp può subire una trasformazione di fase, cambiando chimicamente in diversi fosfati di calcio (come il fosfato tricalcico). Sebbene lo scaffold possa essere resistente, questa trasformazione può privare il materiale dell'attività biologica specifica richiesta per una rigenerazione ossea di successo.

Densificazione vs. Porosità

Mentre la densificazione è necessaria per la resistenza dei "puntali" del materiale, lo scaffold stesso deve rimanere poroso su scala macro per la crescita cellulare.

L'eccessiva sinterizzazione può portare a un restringimento eccessivo. Ciò chiude i pori interconnessi che i tessuti biologici devono penetrare nello scaffold, rendendolo biologicamente inerte nonostante la sua elevata resistenza.

Fare la scelta giusta per il tuo obiettivo

Il processo di sinterizzazione è un atto di bilanciamento tra meccanica e biologia. Ecco come dare priorità ai parametri del tuo forno:

- Se il tuo obiettivo principale è la massima resistenza meccanica: Dai priorità a temperature superiori a 1250°C per massimizzare la diffusione allo stato solido e lo sviluppo di colli di sinterizzazione spessi.

- Se il tuo obiettivo principale è la bioattività e la purezza: Aderisci rigorosamente a una velocità di riscaldamento controllata (ad esempio, 5°C/min) per prevenire la trasformazione di fase e preservare la struttura cristallina originale dell'HAp.

Il forno non è solo un forno; è uno strumento di precisione che determina se il tuo scaffold diventerà un sostituto osseo funzionale o una ceramica fallita.

Tabella riassuntiva:

| Meccanismo di processo | Funzione negli scaffold di HAp | Risultato critico |

|---|---|---|

| Diffusione allo stato solido | Innesca il legame atomico attraverso i confini delle particelle | Fonde la polvere ceramica in una struttura unificata |

| Formazione di colli di sinterizzazione | Ispessisce i legami tra particelle adiacenti | Converte compatti fragili in unità portanti |

| Densificazione controllata | Riduce la micro-porosità all'interno dei puntali del materiale | Migliora la resistenza meccanica e la rigidità strutturale |

| Velocità di rampa precise | Previene una rapida espansione/contrazione termica | Elimina crepe, deformazioni e danni da shock termico |

| Controllo della stabilità di fase | Mantiene la specifica struttura cristallina dell'HAp | Preserva l'attività biologica per la rigenerazione ossea |

Eleva la tua ricerca in bioceramica con la precisione KINTEK

Non lasciare che un trattamento termico incontrollato comprometta l'integrità strutturale o la bioattività del tuo scaffold. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi di forni a muffola, a tubo e sottovuoto specificamente progettati per le delicate esigenze della sinterizzazione dell'idrossiapatite. I nostri sistemi forniscono le velocità di rampa precise e l'uniformità di temperatura necessarie per ottenere la massima densificazione senza sacrificare la purezza.

Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per esigenze di ricerca uniche, il nostro team è pronto a supportare la missione del tuo laboratorio.

Pronto a ottimizzare i tuoi risultati di sinterizzazione? Contattaci oggi stesso per trovare la tua soluzione!

Guida Visiva

Riferimenti

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è il principale svantaggio dei forni a muffola per quanto riguarda la dispersione di gas inerte? Scopri come garantire un'atmosfera uniforme

- Qual è l'intervallo di temperatura che può raggiungere una fornace a muffola standard? Trova il tuo intervallo di calore ideale

- Quale ruolo svolge una muffola da laboratorio nei rifiuti di cotone biochar? Pirolisi di precisione per la carbonizzazione

- Qual è la funzione di un forno a scatola ad alta temperatura nel processo di ricottura della lega di alluminio AA6061?

- Quali sono gli usi comuni dei forni a muffola negli ambienti di laboratorio? Essenziali per la calcinazione, il trattamento termico e la sinterizzazione

- Qual è la differenza tra un forno a muffola e un forno a storta? Comprendere i principi chiave di progettazione per il tuo laboratorio

- Perché il controllo della temperatura è importante in un forno a muffola? Assicurare risultati accurati e riproducibili

- Di che materiale è costituita la camera del forno a scatola e come sono disposti gli elementi riscaldanti? Ottimizza la lavorazione termica del tuo laboratorio